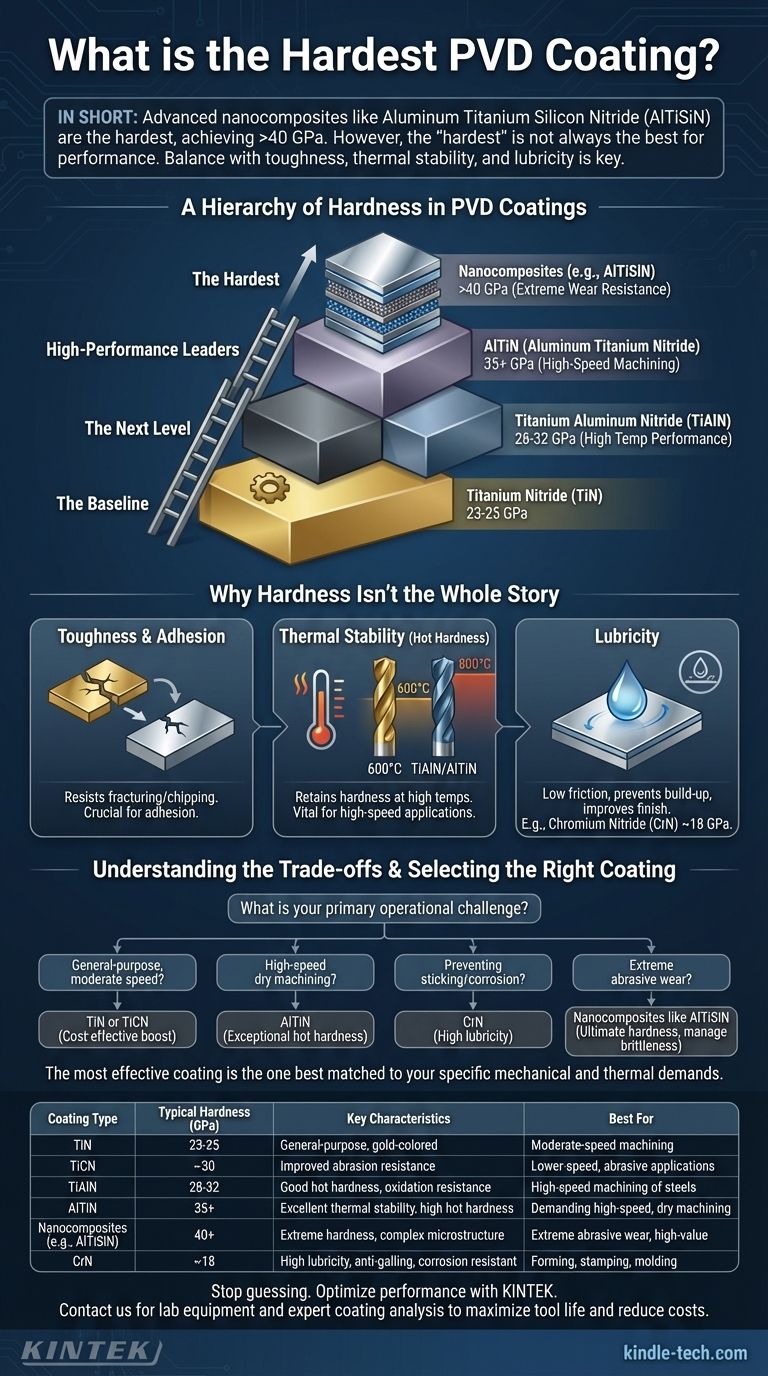

In breve, alcuni dei rivestimenti PVD commercialmente disponibili più duri sono nanocompositi avanzati, come il Nitruro di Alluminio Titanio Silicio (AlTiSiN). Questi rivestimenti specializzati possono raggiungere valori di durezza superiori a 40 Gigapascal (GPa), significativamente più duri rispetto alle opzioni tradizionali come il Nitruro di Titanio (TiN). Tuttavia, il rivestimento "più duro" non è sempre la scelta migliore per le prestazioni.

Concentrarsi esclusivamente sulla durezza è un errore comune ma critico. La vera chiave per le prestazioni è selezionare un rivestimento che bilanci la durezza con altre proprietà essenziali, come tenacità, stabilità termica e lubrificità, che corrispondano alle esigenze specifiche della tua applicazione.

Una gerarchia di durezza nei rivestimenti PVD

Quando discutiamo della durezza di un rivestimento, misuriamo la sua resistenza alla deformazione plastica localizzata, come un graffio o una indentazione. Sebbene i valori varino in base al processo di deposizione e alla composizione specifici, i rivestimenti PVD rientrano in una chiara gerarchia.

La base: Nitruro di Titanio (TiN)

Il Nitruro di Titanio è l'iconico rivestimento PVD per uso generale di colore dorato. Serve come punto di riferimento rispetto al quale vengono misurati la maggior parte degli altri rivestimenti. La sua durezza rientra tipicamente nell'intervallo di 23-25 GPa.

Il livello successivo: TiCN e TiAlN

Introducendo altri elementi, possiamo aumentare significativamente la durezza. Il Carbonitruro di Titanio (TiCN) aggiunge carbonio alla struttura, aumentando la durezza a circa 30 GPa e migliorando la resistenza all'abrasione a velocità inferiori.

Il Nitruro di Titanio Alluminio (TiAlN) incorpora alluminio, che non solo aumenta la durezza a temperatura ambiente nell'intervallo di 28-32 GPa, ma migliora criticamente le prestazioni ad alte temperature.

Leader ad alte prestazioni: AlTiN e nanocompositi

I rivestimenti con un alto rapporto alluminio-titanio, noti come AlTiN, sono un passo avanti rispetto al TiAlN. Sono specificamente progettati per la lavorazione ad alta velocità e possono raggiungere valori di durezza di 35 GPa o più.

I rivestimenti più duri appartengono alla classe delle strutture nanocomposite o nanostrutturate. Formulazioni come il Nitruro di Alluminio Cromo (AlCrN) o il Nitruro di Alluminio Titanio Silicio (AlTiSiN) creano microstrutture complesse che resistono alla deformazione, spingendo i valori di durezza oltre i 40 GPa.

Perché la durezza non è tutta la storia

Scegliere un rivestimento basandosi su un singolo numero di durezza è come scegliere un'auto basandosi solo sulla sua velocità massima; ignora i fattori che determinano effettivamente le prestazioni nel mondo reale. Il successo o il fallimento di un utensile dipende da una combinazione di proprietà.

Il ruolo della tenacità e dell'adesione

La tenacità è la capacità di un materiale di assorbire energia e resistere alla frattura o alla scheggiatura. Un rivestimento estremamente duro può essere fragile, come il vetro. Se si scheggia sul tagliente sotto pressione o impatto, la sua elevata durezza diventa irrilevante.

Inoltre, un rivestimento è inutile se non aderisce al substrato. L'adesione è fondamentale, e le sollecitazioni interne di alcuni rivestimenti super-duri possono compromettere la loro capacità di legarsi all'utensile.

Stabilità termica (durezza a caldo)

Questo è probabilmente il fattore più importante nelle applicazioni ad alta velocità come la lavorazione. La durezza a caldo è la capacità di un rivestimento di mantenere la sua durezza a temperature elevate. Il calore è il nemico di un tagliente.

Un rivestimento come il TiN inizia a ossidarsi e ammorbidirsi intorno ai 600°C (1100°F). Al contrario, i rivestimenti contenenti alluminio come TiAlN e AlTiN formano uno strato protettivo stabile di ossido di alluminio ad alte temperature. Questo permette loro di mantenere la loro durezza ben oltre gli 800°C (1470°F), consentendo velocità di taglio molto più elevate.

L'impatto della lubrificità

La lubrificità, o un basso coefficiente di attrito, determina quanto facilmente i trucioli scivolano dalla faccia dell'utensile. Un rivestimento "scivoloso" previene la formazione di tagliente di riporto (BUE), riduce la generazione di calore e migliora la finitura superficiale.

Rivestimenti come il Nitruro di Cromo (CrN), sebbene più morbidi del TiAlN a circa 18 GPa, sono apprezzati per la loro eccellente lubrificità e proprietà antiaderenti, rendendoli ideali per applicazioni di formatura, stampaggio e modellatura.

Comprendere i compromessi

Ogni scelta di rivestimento comporta un compromesso. Non esiste un unico rivestimento "migliore", ma solo quello migliore per un lavoro specifico.

Il compromesso durezza vs. fragilità

Come regola generale, all'aumentare della durezza di un rivestimento, la sua tenacità diminuisce e la sua sollecitazione interna aumenta. L'applicazione del rivestimento più duro possibile a un'applicazione con tagli intermittenti (fresatura) può portare a micro-scheggiature e guasti prematuri.

La temperatura di applicazione è cruciale

La temperatura operativa determina la tua scelta. Una punta da trapano rivestita in TiN usata sul legno durerà a lungo. La stessa punta usata per la lavorazione a secco ad alta velocità di acciaio temprato fallirà quasi istantaneamente, mentre una punta rivestita in AlTiN eccellerebbe.

Costo e complessità

I rivestimenti nanocompositi avanzati sono più costosi e complessi da depositare correttamente. Le loro proprietà superiori valgono l'investimento solo se l'applicazione è abbastanza esigente da trarne beneficio. Per molte attività generiche, un rivestimento più semplice come il TiN è una soluzione più economica.

Selezione del rivestimento giusto per la tua applicazione

Per fare una scelta efficace, smetti di chiedere "qual è il più duro?" e inizia a definire la tua principale sfida operativa.

- Se il tuo obiettivo principale è la lavorazione generica a velocità moderate: Una scelta economica come TiN o il leggermente più duro TiCN offre un significativo aumento delle prestazioni rispetto a un utensile non rivestito.

- Se il tuo obiettivo principale è la lavorazione a secco ad alta velocità di acciai o leghe dure: Un rivestimento a base di alluminio come AlTiN è la scelta chiara per la sua eccezionale durezza a caldo.

- Se il tuo obiettivo principale è prevenire l'adesione del materiale, l'usura per grippaggio o la corrosione: Un rivestimento con elevata lubrificità come CrN è superiore, anche se non è così duro come altri.

- Se il tuo obiettivo principale è l'usura abrasiva estrema in un'applicazione impegnativa e di alto valore: Un rivestimento nanocomposito specializzato come AlTiSiN offre il massimo in termini di durezza, a condizione che il processo sia controllato per gestire la fragilità.

In definitiva, il rivestimento più efficace non è il più duro, ma quello meglio adattato alle specifiche esigenze meccaniche e termiche del tuo compito.

Tabella riassuntiva:

| Tipo di rivestimento | Durezza tipica (GPa) | Caratteristiche chiave | Ideale per |

|---|---|---|---|

| TiN (Nitruro di Titanio) | 23-25 | Uso generale, colore dorato | Lavorazione a velocità moderate, resistenza all'usura generale |

| TiCN (Carbonitruro di Titanio) | ~30 | Migliorata resistenza all'abrasione | Applicazioni abrasive a bassa velocità |

| TiAlN (Nitruro di Titanio Alluminio) | 28-32 | Buona durezza a caldo, resistenza all'ossidazione | Lavorazione ad alta velocità di acciai |

| AlTiN (Nitruro di Alluminio Titanio) | 35+ | Eccellente stabilità termica, elevata durezza a caldo | Lavorazione a secco impegnativa ad alta velocità |

| Nanocompositi (es. AlTiSiN) | 40+ | Durezza estrema, microstruttura complessa | Usura abrasiva estrema, applicazioni di alto valore |

| CrN (Nitruro di Cromo) | ~18 | Elevata lubrificità, anti-grippaggio, resistente alla corrosione | Applicazioni di formatura, stampaggio, modellatura |

Smetti di indovinare e inizia a ottimizzare le prestazioni del tuo utensile. Il giusto rivestimento PVD è un equilibrio tra durezza, tenacità e stabilità termica su misura per la tua applicazione specifica. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per test avanzati sui materiali e analisi dei rivestimenti. I nostri esperti possono aiutarti a selezionare o sviluppare la soluzione di rivestimento ideale per massimizzare la durata dell'utensile, aumentare la produttività e ridurre i costi. Contattaci oggi per discutere le tue esigenze e lasciaci dimostrare il valore che portiamo al tuo laboratorio o processo di produzione.

Ottieni una raccomandazione personalizzata per il rivestimento

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili