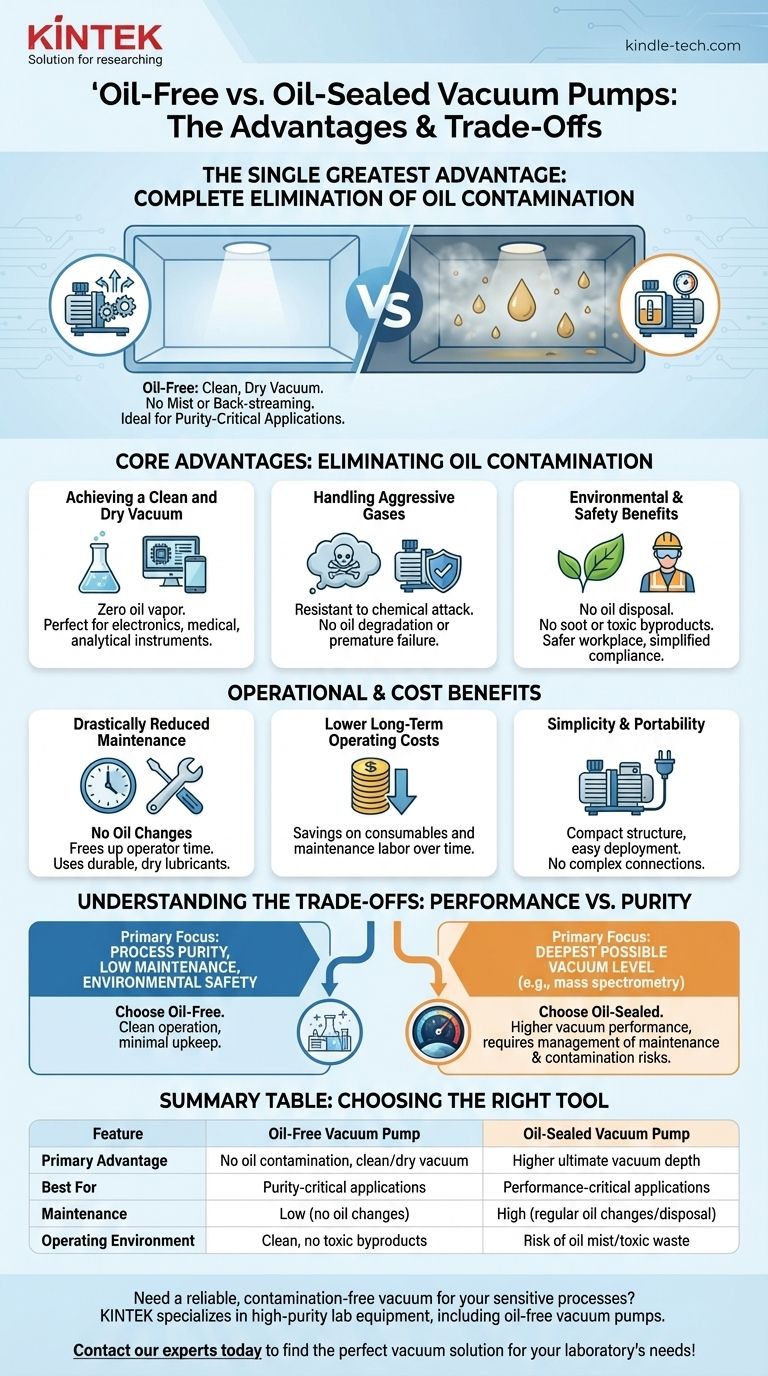

Il più grande vantaggio dell'utilizzo di una pompa per vuoto a secco è la completa eliminazione della contaminazione da olio. Poiché funzionano senza alcun olio per pompe, forniscono un vuoto pulito e asciutto, impedendo che nebbia d'olio o riflusso contaminino la camera a vuoto o il processo. Ciò le rende intrinsecamente più adatte per applicazioni in cui la purezza è fondamentale.

La scelta tra una pompa per vuoto a secco e una a bagno d'olio non riguarda quale sia "migliore" in assoluto, ma quale sia lo strumento giusto per il tuo obiettivo specifico. Le pompe a secco privilegiano la pulizia e la bassa manutenzione, mentre le pompe a bagno d'olio offrono prestazioni di vuoto più elevate a costo di potenziale contaminazione e maggiore manutenzione.

Il Vantaggio Fondamentale: Eliminare la Contaminazione da Olio

La differenza fondamentale nel design—l'assenza di olio—è la fonte dei principali benefici di una pompa a secco. Questo singolo fattore ha implicazioni significative per la purezza del processo, la sicurezza e i tipi di materiali che è possibile gestire.

Ottenere un Vuoto Pulito e Asciutto

Le pompe a bagno d'olio, per loro natura, rischiano di introdurre vapore d'olio nel sistema del vuoto. Questo è inaccettabile in applicazioni sensibili come la produzione di elettronica, dispositivi medici o strumentazione analitica.

Le pompe a secco creano un vuoto completamente asciutto, garantendo che l'integrità del processo non sia mai compromessa da contaminanti a base di idrocarburi.

Gestione di Gas Aggressivi

Gas aggressivi o corrosivi possono reagire con e degradare l'olio in una pompa a bagno d'olio. Questa rottura chimica riduce le prestazioni della pompa e può portare a guasti prematuri.

Poiché non c'è olio da contaminare, le pompe a secco sono molto più resistenti all'attacco chimico e mantengono la loro stabilità quando gestiscono questi gas difficili.

Benefici Ambientali e di Sicurezza

Le pompe a bagno d'olio richiedono lo smaltimento regolare dell'olio usato, che è spesso considerato un rifiuto tossico. Possono anche produrre fuliggine o nebbia d'olio durante il funzionamento.

Le pompe a secco eliminano completamente questo flusso di rifiuti, non producendo né fuliggine né sottoprodotti tossici. Questo semplifica la conformità e crea un ambiente di lavoro più sicuro e pulito.

I Benefici Operativi e di Costo

Oltre alla purezza del processo, il design a secco semplifica il funzionamento e riduce il costo totale di proprietà per tutta la vita utile della pompa.

Manutenzione Drasticamente Ridotta

Il compito di manutenzione più frequente per una pompa a bagno d'olio è il monitoraggio e la sostituzione dell'olio. Questo è un costo ricorrente sia in termini di materiali che di manodopera.

Le pompe a secco eliminano la necessità di cambi d'olio, liberando tempo all'operatore e riducendo i requisiti di servizio di routine. Molte utilizzano lubrificanti secchi durevoli e sono progettate per lunghi intervalli di servizio.

Costi Operativi a Lungo Termine Inferiori

Sebbene il prezzo di acquisto iniziale possa variare, il costo totale di proprietà per una pompa a secco è spesso inferiore. Questo è un risultato diretto dei risparmi sull'olio consumabile e della riduzione della manodopera per la manutenzione.

Semplicità e Portabilità

Le pompe a secco spesso presentano una struttura più compatta e semplice. Funzionano ovunque ci sia una presa elettrica e non richiedono collegamenti a fonti d'acqua o installazioni complesse, rendendole altamente portatili e facili da implementare.

Comprendere i Compromessi: Prestazioni vs. Purezza

La decisione di utilizzare una pompa a secco non è priva di compromessi. Il principale compromesso è la capacità di vuoto finale.

La Limitazione della Potenza del Vuoto

L'olio in una pompa sigillata svolge una funzione critica: crea una tenuta ermetica che consente alla pompa di raggiungere livelli di vuoto molto profondi.

Le pompe a secco, mancando di questo fluido sigillante, hanno generalmente una potenza di vuoto massima inferiore e capacità di pompaggio minori rispetto alle loro controparti a bagno d'olio.

Quando Scegliere una Pompa a Bagno d'Olio

Per applicazioni che richiedono assolutamente un vuoto molto profondo e costante—come nella spettrometria di massa o nella liofilizzazione—una pompa a palette rotative a bagno d'olio è spesso la scelta superiore. Il beneficio in termini di prestazioni supera l'onere della manutenzione e il rischio di contaminazione, che possono essere gestiti con adeguati sistemi di trappolaggio e procedure.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della pompa corretta richiede una chiara comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è la purezza del processo, la bassa manutenzione o la sicurezza ambientale: Una pompa a secco è la scelta chiara per il suo funzionamento pulito e la minima manutenzione.

- Se il tuo obiettivo principale è raggiungere il livello di vuoto più profondo possibile: Una pompa a bagno d'olio, come una pompa a palette rotative, fornisce le prestazioni elevate necessarie, a condizione che tu possa gestire i rischi di manutenzione e contaminazione.

- Se il tuo obiettivo principale è la portabilità e la facilità d'uso per applicazioni generali: Il design compatto e autonomo di una pompa a secco offre una comodità ineguagliabile.

In definitiva, comprendere questo compromesso fondamentale tra pulizia e profondità del vuoto ti consente di selezionare la pompa ideale per le tue esigenze specifiche.

Tabella Riepilogativa:

| Caratteristica | Pompa per Vuoto a Secco | Pompa per Vuoto a Bagno d'Olio |

|---|---|---|

| Vantaggio Principale | Nessuna contaminazione da olio, vuoto pulito/asciutto | Maggiore profondità di vuoto finale |

| Ideale Per | Applicazioni critiche per la purezza (es. elettronica, medicina) | Applicazioni critiche per le prestazioni (es. spettrometria di massa) |

| Manutenzione | Bassa (nessun cambio d'olio) | Alta (cambi d'olio e smaltimento regolari) |

| Ambiente Operativo | Pulito, nessun sottoprodotto tossico | Rischio di nebbia d'olio e rifiuti tossici |

Hai bisogno di un vuoto affidabile e privo di contaminazioni per i tuoi processi sensibili?

KINTEK è specializzata in apparecchiature da laboratorio ad alta purezza, incluse pompe per vuoto a secco progettate per applicazioni in cui la pulizia è fondamentale. Le nostre pompe assicurano che i tuoi processi rimangano incontaminati, riducendo la manutenzione e proteggendo il tuo prezioso lavoro.

Contatta i nostri esperti oggi stesso per trovare la soluzione di vuoto perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pompa per vuoto rotativa a palette da laboratorio per uso in laboratorio

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Qual è la funzione di un agitatore magnetico nella sintesi di SiO2FexOy? Ottenere l'omogeneità molecolare nei processi sol-gel

- Come funziona la carta di grafite come consumabile nella pressatura a caldo? Protezione essenziale dell'attrezzatura per compositi EHEA

- Quali materiali isolanti possono tollerare temperature massime? Seleziona l'isolante ad alta temperatura giusto per la tua applicazione

- Quale impatto hanno i barattoli di macinazione in acciaio inossidabile e le sfere di diametro specifico? Ottimizzare la struttura dei materiali compositi

- Si può far funzionare una stufa a pellet senza interruttore a vuoto? I rischi critici per la sicurezza spiegati

- Qual è la funzione principale delle apparecchiature di agitazione da laboratorio nella preparazione del percolato di compost? Ottimizzare l'estrazione

- Qual è il ruolo di un tubo di quarzo nella preparazione dei precursori in polvere di Mo2Ga2C? Benefici essenziali della sintesi

- Quali materiali vengono utilizzati in un forno refrattario? Una guida ai rivestimenti per alte temperature