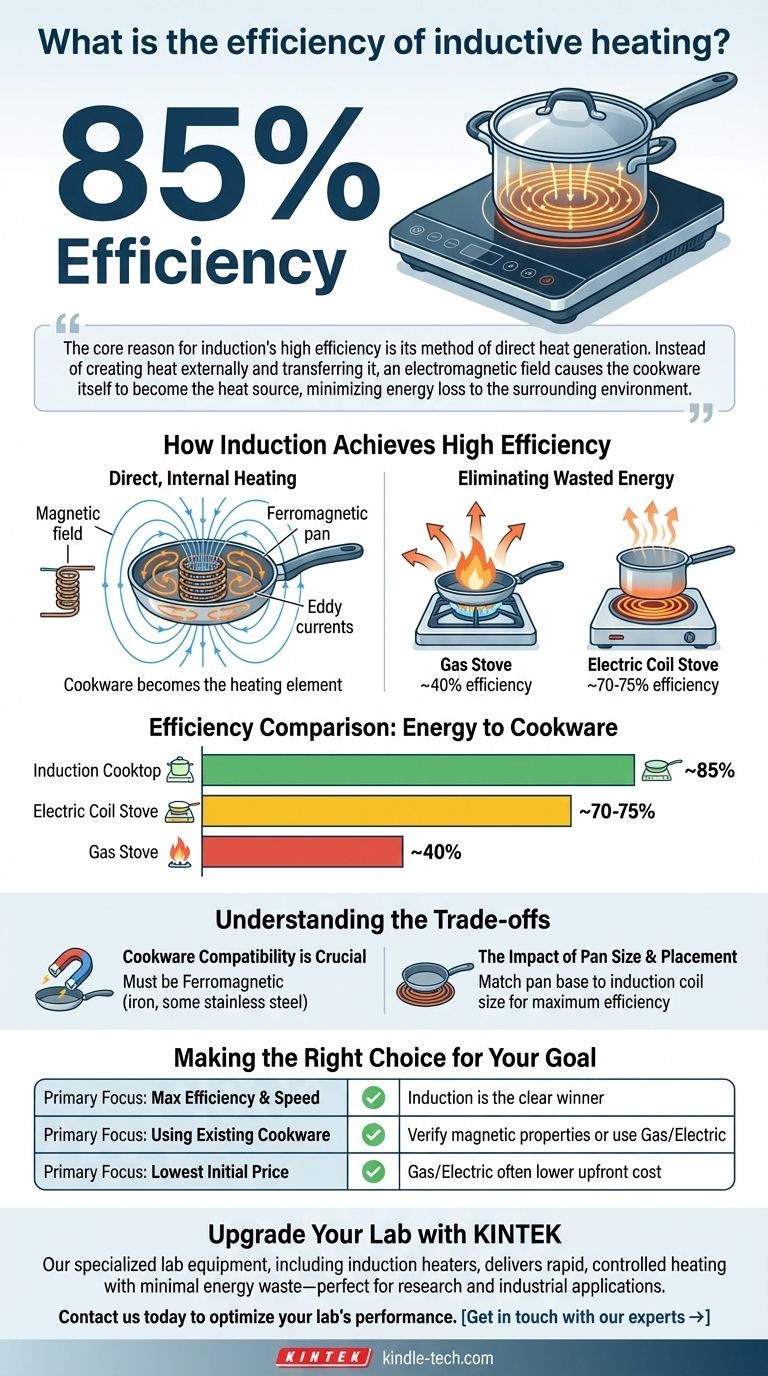

In pratica, l'efficienza del riscaldamento a induzione è notevolmente elevata. Per le applicazioni comuni come i piani cottura a induzione domestici, l'energia viene trasferita alle pentole con un'efficienza di circa l'85%. Questo lo rende uno dei metodi di riscaldamento più diretti e con meno sprechi disponibili.

La ragione principale dell'alta efficienza dell'induzione è il suo metodo di generazione diretta del calore. Invece di creare calore esternamente e trasferirlo, un campo elettromagnetico fa sì che la pentola stessa diventi la fonte di calore, minimizzando la perdita di energia nell'ambiente circostante.

Come l'induzione raggiunge un'alta efficienza

L'induzione non funziona come una stufa tradizionale. È un processo fondamentalmente diverso che elimina le fasi intermedie in cui l'energia viene tipicamente sprecata.

Riscaldamento Diretto e Interno

Un sistema a induzione utilizza una bobina elettromagnetica per creare un campo magnetico rapidamente alternato.

Quando una pentola compatibile (realizzata con un materiale magnetico come il ferro) viene posta in questo campo, il campo induce potenti correnti elettriche, note come correnti parassite (eddy currents), direttamente nel metallo della pentola o della padella.

La naturale resistenza elettrica del metallo contrasta queste correnti, e questa lotta genera istantaneamente calore. La pentola stessa diventa l'elemento riscaldante.

Eliminare l'Energia Spesa

I metodi di cottura tradizionali sono intrinsecamente meno efficienti perché si basano sul trasferimento di calore.

Con una stufa a gas, gran parte del calore della fiamma fluisce attorno alla pentola e nell'aria, non nel cibo. Ciò si traduce in un'efficienza di solo circa il 40%.

Con una stufa elettrica convenzionale, la resistenza incandescente deve prima scaldare se stessa e la superficie in vetro o ceramica prima di poter iniziare a trasferire calore alla pentola. L'energia viene persa nell'aria e nel piano cottura stesso durante questo trasferimento, portando a un'efficienza di circa il 70-75%.

Comprendere i Compromessi

Sebbene sia altamente efficiente, il metodo a induzione presenta requisiti e considerazioni specifiche.

La Compatibilità delle Pentole è Cruciale

Il requisito principale per l'induzione è che le vostre pentole debbano essere ferromagnetiche. Ciò significa che devono essere realizzate con un materiale in grado di sostenere un campo magnetico, come la ghisa o alcuni tipi di acciaio inossidabile.

Materiali come alluminio, rame o vetro non si scalderanno su una superficie a induzione perché il campo magnetico non può indurre al loro interno le correnti necessarie. Un test semplice è vedere se una calamita si attacca saldamente al fondo della padella.

L'Impatto delle Dimensioni e del Posizionamento della Pentola

Per la massima efficienza, la dimensione della bobina a induzione nel piano cottura dovrebbe corrispondere alla dimensione del fondo della pentola.

L'utilizzo di una pentola molto più piccola della bobina può ridurre l'efficienza, poiché parte del campo magnetico non agirà sulla pentola. I moderni piani cottura a induzione sono sempre più abili nel rilevare le dimensioni della pentola e regolare il campo di conseguenza.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se l'induzione è adatta a te dipende dal bilanciamento dell'efficienza con altri fattori pratici.

- Se la tua attenzione principale è la massima efficienza energetica e velocità: L'induzione è la scelta vincente, riscaldando più velocemente e sprecando molta meno energia rispetto al gas o all'elettrico convenzionale.

- Se la tua attenzione principale è utilizzare tutte le tue pentole esistenti: Devi prima verificare che le tue pentole siano magnetiche; altrimenti, un piano cottura elettrico o a gas convenzionale sarebbe più adatto.

- Se la tua attenzione principale è il costo iniziale di acquisto più basso: I piani cottura a gas e quelli elettrici convenzionali hanno tipicamente un costo iniziale inferiore rispetto ai modelli a induzione.

In definitiva, l'efficienza dell'induzione si traduce direttamente in tempi di cottura più rapidi e minore consumo energetico.

Tabella Riassuntiva:

| Metodo di Riscaldamento | Efficienza Tipica | Caratteristica Chiave |

|---|---|---|

| Piano Cottura a Induzione | ~85% | Riscaldamento diretto interno della pentola |

| Stufa Elettrica a Resistenza | ~70-75% | Riscaldamento indiretto con perdita superficiale |

| Stufa a Gas | ~40% | Perdita di calore significativa verso l'aria circostante |

Aggiorna il tuo laboratorio con la precisione e l'efficienza delle soluzioni di riscaldamento a induzione di KINTEK.

Le nostre attrezzature da laboratorio specializzate, inclusi riscaldatori a induzione e materiali di consumo compatibili, sono progettate per fornire un riscaldamento rapido e controllato con minimo spreco di energia, perfette per la ricerca, la preparazione di campioni e le applicazioni industriali.

Contattaci oggi stesso per discutere come la nostra tecnologia a induzione può ottimizzare le prestazioni del tuo laboratorio e ridurre i costi operativi.

Guida Visiva

Prodotti correlati

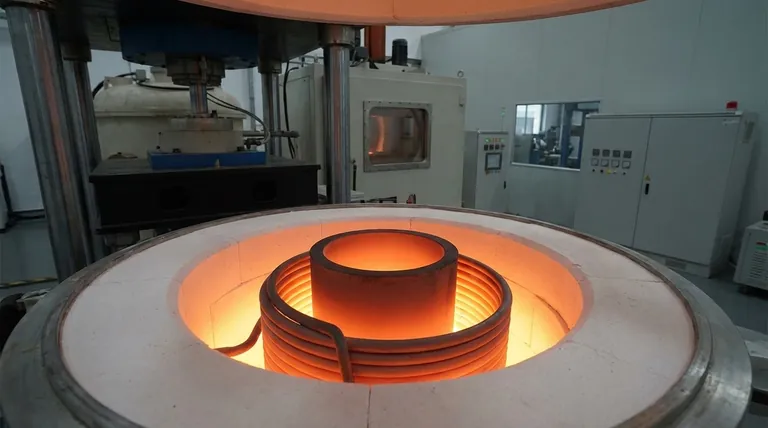

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola con sollevamento inferiore per laboratorio

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Domande frequenti

- Quali vantaggi specifici di processo offre un ambiente sottovuoto durante la sinterizzazione a pressa calda del carburo di boro?

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Qual è l'effetto di un ambiente ad alto vuoto in un forno a pressa a caldo sulle leghe Mo-Na? Ottenere microstrutture pure

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?