In sostanza, la sinterizzazione è un processo di trattamento termico che trasforma fondamentalmente un insieme poroso di particelle di polvere in un oggetto denso e solido. Questa trasformazione è ottenuta dalla diffusione atomica, che fa sì che le particelle si leghino tra loro, i pori si restringano e vengano eliminati, e i grani crescano. Il risultato è un cambiamento drammatico nella microstruttura del materiale, che a sua volta ne determina le proprietà fisiche e meccaniche finali.

La sinterizzazione è principalmente un atto di equilibrio tra due fenomeni concorrenti: la densificazione (la rimozione dei pori) e la crescita dei grani. La microstruttura finale è una diretta conseguenza di quanto bene si controlla questo compromesso utilizzando parametri di processo come temperatura, tempo e atmosfera.

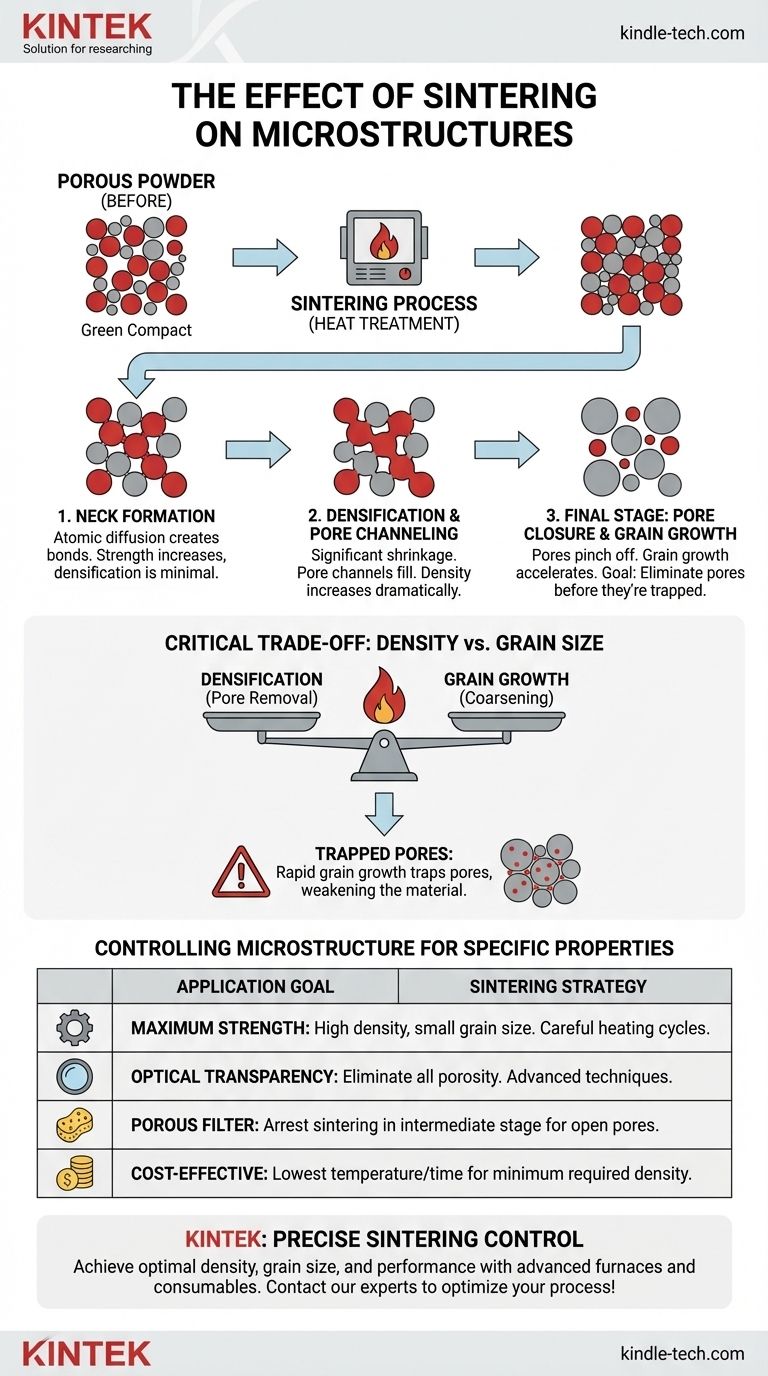

I Meccanismi Fondamentali della Sinterizzazione

Per comprendere l'effetto sulla microstruttura, è necessario prima capire come funziona la sinterizzazione. È guidata dal desiderio termodinamico di ridurre l'elevata energia superficiale di una polvere fine.

La Forza Motrice: Riduzione dell'Energia Superficiale

Un compatto di polvere fine ha un'enorme quantità di superficie, che è uno stato ad alta energia, termodinamicamente instabile. La sinterizzazione fornisce l'energia termica affinché gli atomi si muovano e riducano questa superficie legando le particelle tra loro ed eliminando i vuoti tra esse.

Fase Iniziale: Formazione del Collo

All'inizio del processo, gli atomi diffondono ai punti di contatto tra le particelle di polvere adiacenti. Questo crea piccoli "colli" che legano le particelle tra loro. Il compatto di polvere acquisisce una significativa resistenza, ma la densificazione complessiva è minima durante questa fase.

Fase Intermedia: Densificazione e Canalizzazione dei Pori

Questa è la fase in cui si verifica la densificazione più significativa. I colli crescono, e i pori tra le particelle formano una rete interconnessa di canali. La diffusione atomica, principalmente lungo i bordi dei grani, sposta la materia dalla massa delle particelle per riempire questi canali, causando il restringimento dell'oggetto e un drammatico aumento della sua densità.

Fase Finale: Chiusura dei Pori e Crescita dei Grani

Man mano che la densificazione si avvicina al suo massimo teorico, i canali dei pori si chiudono, formando pori isolati, spesso sferici. In questa fase, la crescita dei grani può accelerare significativamente. L'obiettivo primario è eliminare questi pori isolati finali prima che i grani crescano così tanto da intrappolarli al loro interno.

I Principali Cambiamenti Microstrutturali

La sinterizzazione architettura direttamente la struttura interna finale del materiale. I cambiamenti chiave sono la densità, la dimensione dei grani e la morfologia dei pori.

Densificazione: L'Eliminazione della Porosità

L'effetto più ovvio è la riduzione dello spazio vuoto, o porosità. Un pezzo "verde" (non sinterizzato) potrebbe essere denso al 50-60%, ma un pezzo completamente sinterizzato può superare il 99% della sua densità massima teorica. Questo aumento di densità è direttamente responsabile dei miglioramenti in proprietà come la resistenza meccanica e la conduttività termica.

Crescita dei Grani: L'Ingrossamento dei Cristalli

Man mano che le particelle si fondono e i pori vengono eliminati, i confini delle particelle originali vengono sostituiti dai bordi dei grani. Spinti dalla stessa necessità di ridurre l'energia, questi grani cresceranno, consumando i grani più piccoli. La dimensione finale dei grani è una caratteristica microstrutturale critica che influenza pesantemente la durezza e la tenacità alla frattura.

Forma e Distribuzione dei Pori

Durante la sinterizzazione, la forma dei pori si evolve. I vuoti di forma irregolare tra le particelle si trasformano in una rete di canali cilindrici e infine in piccoli pori sferici isolati. La distribuzione finale di qualsiasi porosità residua è cruciale; una piccola quantità di porosità situata ai bordi dei grani è molto meno dannosa dei pori intrappolati all'interno dei grani.

Comprendere i Compromessi: Densità vs. Dimensione dei Grani

Ottenere una microstruttura desiderata è raramente semplice. Il processo comporta la gestione di un compromesso critico tra densificazione e crescita dei grani.

I Processi Concorrenti

Densificazione e crescita dei grani sono processi concorrenti che sono entrambi accelerati da temperature più elevate e tempi di sinterizzazione più lunghi. Il processo ideale consente una rapida densificazione pur sopprimendo o controllando contemporaneamente il tasso di crescita dei grani.

Il Problema dei Pori Intrappolati

Se la crescita dei grani avviene troppo rapidamente, un bordo di grano in rapido movimento può superare un poro, intrappolandolo all'interno del reticolo cristallino. Una volta che un poro è intrappolato all'interno di un grano, è estremamente difficile rimuoverlo. Questi pori interni agiscono come concentratori di stress e sono altamente dannosi per la resistenza meccanica del materiale e per proprietà come la trasparenza ottica nelle ceramiche.

Il Ruolo dei Parametri di Sinterizzazione

La chiave del successo è la manipolazione dei parametri di sinterizzazione. La temperatura fornisce l'energia per la diffusione, il tempo determina per quanto tempo questi processi si svolgono, e l'atmosfera può prevenire l'ossidazione e talvolta influenzare i tassi di diffusione. La messa a punto di queste variabili è il modo in cui si indirizza la microstruttura verso il risultato desiderato.

Controllo della Microstruttura per Proprietà Specifiche

Il vostro approccio alla sinterizzazione dovrebbe essere dettato dall'applicazione finale del vostro componente. Controllando l'evoluzione microstrutturale, potete ingegnerizzare le prestazioni finali del materiale.

- Se il vostro obiettivo primario è la massima resistenza meccanica: Dovete dare priorità al raggiungimento di una densità quasi completa mantenendo la dimensione finale dei grani il più piccola possibile, il che richiede cicli di riscaldamento accuratamente ottimizzati.

- Se il vostro obiettivo primario è la trasparenza ottica (per ceramiche avanzate): Dovete eliminare praticamente tutta la porosità, poiché anche i pori microscopici disperderanno la luce. Questo spesso richiede tecniche avanzate come la sinterizzazione assistita da pressione.

- Se il vostro obiettivo primario è creare un filtro poroso o un supporto: Dovreste arrestare intenzionalmente il processo di sinterizzazione nella fase intermedia per preservare una rete aperta e interconnessa di pori.

- Se il vostro obiettivo primario è una produzione economicamente vantaggiosa: Puntate alla temperatura più bassa e al tempo più breve che raggiunga la densità minima richiesta e le specifiche di prestazione per la vostra applicazione.

In definitiva, padroneggiare la sinterizzazione significa navigare intenzionalmente il percorso dell'evoluzione microstrutturale per ingegnerizzare le proprietà finali del materiale di cui avete bisogno.

Tabella Riepilogativa:

| Cambiamento Microstrutturale | Effetto sulle Proprietà del Materiale |

|---|---|

| Densificazione (Rimozione dei Pori) | Aumenta resistenza, durezza e conduttività termica |

| Crescita dei Grani | Influisce su tenacità e durezza; richiede un controllo attento |

| Evoluzione della Forma dei Pori | Determina la distribuzione finale della porosità e l'integrità del materiale |

| Compromesso: Densità vs. Dimensione dei Grani | Critico per bilanciare resistenza meccanica ed efficienza produttiva |

Pronto a ingegnerizzare la microstruttura del tuo materiale con precisione? I forni di sinterizzazione e i materiali di consumo avanzati di KINTEK forniscono la temperatura, l'atmosfera e il controllo del processo esatti di cui hai bisogno per ottenere densità, dimensione dei grani e prestazioni ottimali per le applicazioni specifiche del tuo laboratorio, dai componenti ad alta resistenza ai filtri porosi. Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare il tuo processo di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici