In qualsiasi processo di sputtering, la pressione del gas di fondo è un parametro critico che controlla direttamente la qualità del rivestimento finale. L'abbassamento della pressione di processo generalmente produce un film sottile più denso, più liscio e più aderente. Ciò accade perché sono presenti meno molecole di gas che interferiscono con gli atomi sputterati durante il loro viaggio dal target sorgente al substrato, consentendo loro di arrivare con maggiore energia cinetica.

Il principio fondamentale da comprendere è che la pressione della camera determina l'energia degli atomi che arrivano al substrato. Una pressione più bassa consente un processo di deposizione ad alta energia che crea una qualità del film superiore, mentre una pressione più alta si traduce in un processo a bassa energia che può portare a strutture più porose.

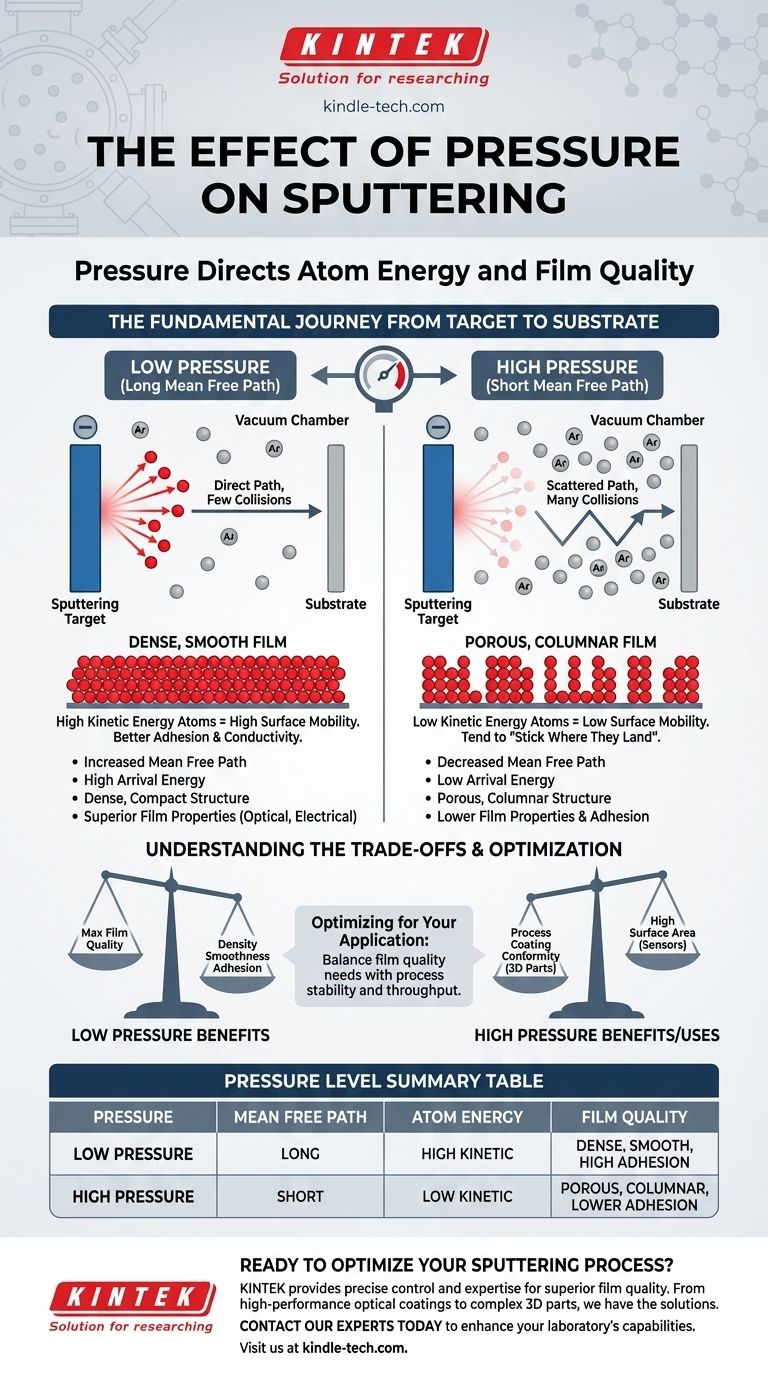

Il Ruolo Fondamentale della Pressione nello Sputtering

Lo sputtering comporta la creazione di un plasma da un gas inerte, tipicamente Argon. Gli ioni di Argon caricati positivamente vengono accelerati verso un target caricato negativamente, colpendolo con una forza sufficiente a espellere, o "sputterare", gli atomi del materiale del target. Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto per rivestire il substrato.

Il Viaggio dal Target al Substrato

Una volta che un atomo viene sputterato dal target, inizia un viaggio attraverso il gas di fondo verso il substrato. Questo non è uno spazio vuoto; è pieno di atomi di Argon che sostengono il plasma.

Il percorso dell'atomo sputterato è quindi ostruito da potenziali collisioni con questi atomi di gas. Ogni collisione può alterare la traiettoria dell'atomo e, cosa più importante, ridurne l'energia cinetica.

Introduzione al Libero Cammino Medio

Il libero cammino medio è il concetto più importante per comprendere l'effetto della pressione. Esso rappresenta la distanza media che una particella—in questo caso, un atomo sputterato—può percorrere prima di collidere con un'altra particella.

Come la Pressione Controlla il Libero Cammino Medio

Il libero cammino medio è inversamente proporzionale alla pressione.

A bassa pressione, ci sono meno atomi di gas nella camera. Ciò aumenta significativamente il libero cammino medio, consentendo agli atomi sputterati di viaggiare direttamente al substrato con poche o nessuna collisione.

Ad alta pressione, la densità degli atomi di gas aumenta. Ciò accorcia il libero cammino medio, rendendo quasi certo che un atomo sputterato subirà collisioni multiple durante il suo percorso verso il substrato.

La Conseguenza dei Cambiamenti di Pressione sulla Qualità del Film

L'energia degli atomi al momento dell'arrivo sulla superficie del substrato è ciò che determina in ultima analisi la microstruttura e le proprietà fisiche del film.

L'Impatto dello Sputtering a Bassa Pressione

Quando gli atomi sputterati arrivano con alta energia cinetica (risultato di condizioni di bassa pressione), hanno una significativa mobilità superficiale. Ciò consente loro di muoversi, trovare siti energeticamente favorevoli e riempire i vuoti microscopici.

Il risultato è una struttura del film più densa e compatta. Questa densità porta tipicamente a prestazioni superiori, inclusa una maggiore riflettività, una minore resistività elettrica e un'adesione molto migliore al substrato.

L'Impatto dello Sputtering ad Alta Pressione

Quando gli atomi sputterati arrivano con bassa energia cinetica dopo molte collisioni (risultato di condizioni di alta pressione), hanno pochissima mobilità superficiale. Tendono ad "attaccarsi dove atterrano".

Ciò porta a una struttura del film più porosa e meno densa. Gli atomi si dispongono in grani colonnari con vuoti intermedi, il che può degradare le proprietà meccaniche ed elettriche del film e indebolirne l'adesione.

Comprendere i Compromessi

Sebbene la bassa pressione generalmente produca film di qualità superiore, non è sempre la scelta ottimale per ogni processo. Ci sono limitazioni pratiche da considerare.

La Sfida del Plasma a Bassa Pressione

Mantenere un plasma stabile diventa più difficile man mano che la pressione diminuisce. Con meno atomi di gas disponibili per essere ionizzati, il plasma può diventare instabile o estinguersi del tutto, il che può interrompere il processo di deposizione.

Inoltre, i tassi di deposizione possono talvolta diminuire a pressioni estremamente basse, poiché l'efficienza dello sputtering può essere legata alla corrente ionica che bombarda il target.

La Nicchia per lo Sputtering ad Alta Pressione

Sebbene spesso indesiderata, una struttura del film porosa creata ad alta pressione può essere utile per applicazioni specifiche. Queste includono componenti che richiedono un'area superficiale elevata, come alcuni tipi di sensori chimici o catalizzatori.

Una pressione più elevata crea anche maggiore dispersione, il che può essere vantaggioso per rivestire parti complesse e tridimensionali che non sono in linea di vista diretta dal target.

Ottimizzare la Pressione per la Tua Applicazione

Scegliere la pressione giusta richiede di bilanciare la necessità di qualità del film con le pratiche del processo di deposizione.

- Se il tuo obiettivo principale sono film ottici o elettronici ad alte prestazioni: Dovresti operare alla più bassa pressione di processo stabile per massimizzare la densità, la levigatezza e l'adesione del film.

- Se il tuo obiettivo principale è rivestire forme complesse e non planari: Una pressione leggermente più alta può migliorare la conformità del rivestimento disperdendo il materiale sputterato in modo più uniforme.

- Se il tuo obiettivo principale è la stabilità del processo e la produttività: Devi trovare il "punto ottimale" in cui la pressione è sufficientemente bassa per una buona qualità del film ma sufficientemente alta per mantenere una scarica di plasma stabile e ad alta velocità.

In definitiva, la pressione è la leva più potente che puoi utilizzare per ingegnerizzare la microstruttura e le prestazioni del tuo film sottile sputterato.

Tabella Riassuntiva:

| Livello di Pressione | Libero Cammino Medio | Energia di Arrivo dell'Atomo | Qualità del Film Risultante |

|---|---|---|---|

| Bassa Pressione | Lungo | Alta Energia Cinetica | Denso, Liscio, Alta Adesione |

| Alta Pressione | Corto | Bassa Energia Cinetica | Poroso, Colonare, Adesione Inferiore |

Pronto a ottimizzare il tuo processo di sputtering per una qualità del film superiore? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo il controllo preciso e l'esperienza necessari per ottenere il perfetto equilibrio di pressione per la tua applicazione specifica. Sia che tu stia sviluppando rivestimenti ottici ad alte prestazioni o che tu debba rivestire parti 3D complesse, le nostre soluzioni garantiscono densità, adesione e prestazioni ottimali del film. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quali fattori considerare nella scelta di un congelatore ULT per un laboratorio? Garantire la massima sicurezza e l'efficienza dei campioni

- A cosa serve il ferronichel? La lega essenziale per la produzione di acciaio inossidabile

- Quali sono le tre fasi della sinterizzazione? Padroneggiare la trasformazione microstrutturale

- Quali sono i difetti nella metallurgia delle polveri? Prevenire le crepe da espulsione e la sinterizzazione insufficiente

- Perché la deposizione sputtering DC non viene utilizzata per gli isolanti? Superare l'effetto di accumulo di carica con la deposizione sputtering RF

- Qual è il tipo più economico di processo di produzione additiva? Inizia la stampa 3D con un budget limitato con FDM

- Qual è l'effetto del tasso di riscaldamento nel trattamento termico? Controlla durezza, microstruttura e distorsione

- Qual è la funzione di un forno di essiccazione nella lavorazione di ZrB2-SiC? Garantire la sinterizzazione di ceramiche prive di difetti