In sostanza, la saldatura a diffusione è un processo di giunzione allo stato solido che fonde i materiali applicando alta temperatura e pressione nel tempo. A differenza della saldatura, questo metodo unisce i componenti senza mai fonderli, facendo sì che gli atomi di ciascuna superficie si mescolino e formino un unico pezzo senza giunzioni. Ciò elimina i difetti associati alla fusione e alla solidificazione.

Il vero valore della saldatura a diffusione non è solo unire le parti; è creare un legame indistinguibile dal materiale di base stesso. Ciò la rende la soluzione definitiva per applicazioni ad alto rischio che coinvolgono materiali altrimenti impossibili da unire con metodi convenzionali.

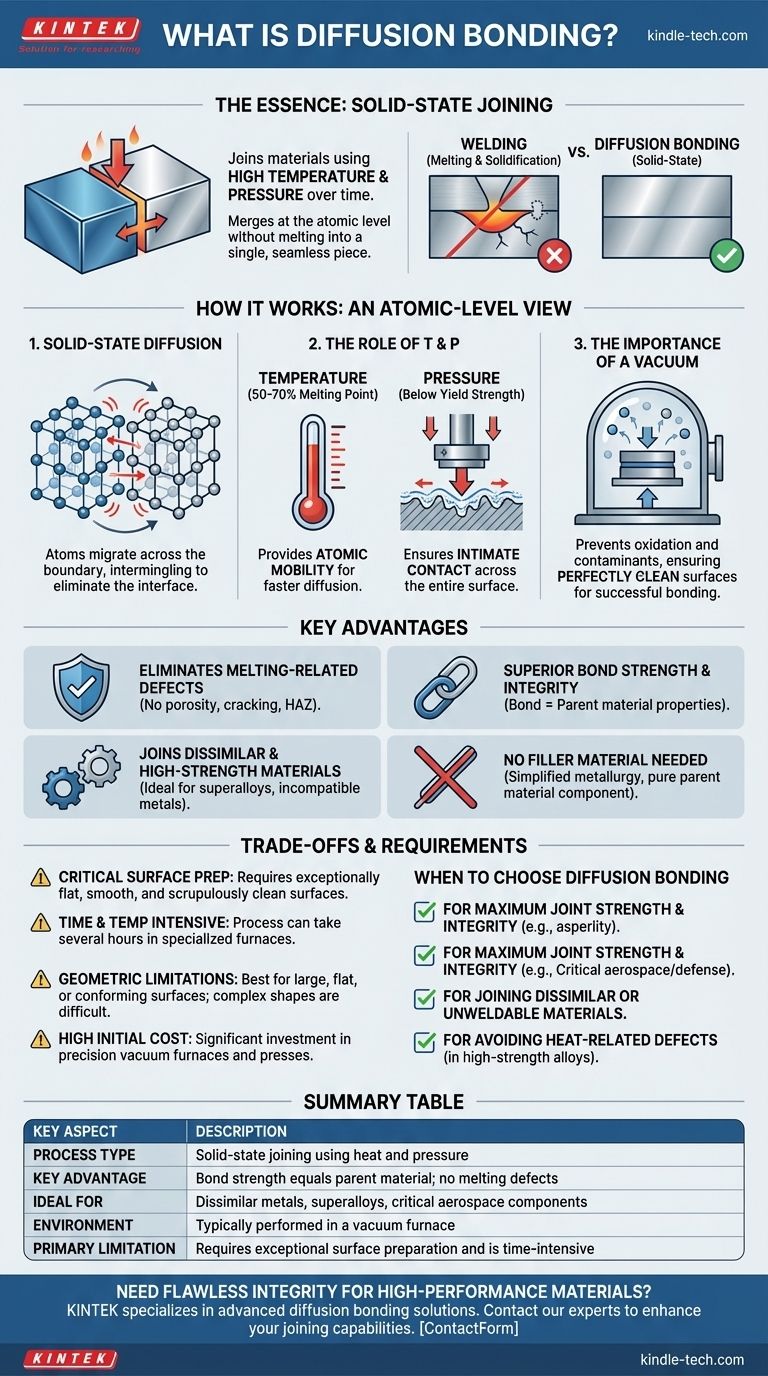

Come funziona la saldatura a diffusione: una visione a livello atomico

Per capire perché questo processo è così efficace, è necessario pensare a livello atomico. L'obiettivo è far credere a due pezzi di metallo separati di essere, ed essere sempre stati, un unico blocco continuo.

Il principio fondamentale: la diffusione allo stato solido

Gli atomi in un materiale solido non sono statici; vibrano sul posto. Quando si aumenta la temperatura, questa vibrazione diventa più energetica.

La saldatura a diffusione sfrutta questa energia. Forza due superfici incontaminate l'una contro l'altra e, con calore sufficiente, gli atomi di una superficie iniziano a migrare attraverso il confine e nella struttura cristallina dell'altro pezzo. Nel tempo, questo scambio atomico elimina completamente l'interfaccia originale.

Il ruolo della temperatura e della pressione

La temperatura fornisce la mobilità atomica necessaria affinché avvenga la diffusione. Maggiore è la temperatura (tipicamente il 50-70% del punto di fusione del materiale), più velocemente gli atomi possono muoversi e più rapidamente si forma il legame.

La pressione fornisce il contatto intimo. Nessuna superficie è perfettamente piatta. La pressione viene applicata per deformare questi picchi e valli microscopici (asperità), assicurando che le due superfici entrino in contatto completo affinché la diffusione atomica possa avvenire attraverso l'intera interfaccia. Fondamentalmente, questa pressione rimane ben al di sotto del limite di snervamento del materiale, impedendo qualsiasi modifica alla forma complessiva del pezzo.

L'importanza del vuoto

La maggior parte della saldatura a diffusione ad alta integrità viene eseguita sottovuoto. Un ambiente sottovuoto è fondamentale perché previene l'ossidazione superficiale alle alte temperature.

Gli ossidi e altri contaminanti superficiali agiscono come una barriera che blocca fisicamente la migrazione degli atomi attraverso l'interfaccia. Rimuovendo l'aria, un forno sottovuoto assicura che le superfici metalliche rimangano perfettamente pulite, il che è non negoziabile per un legame riuscito.

Vantaggi chiave rispetto alla giunzione tradizionale

La saldatura a diffusione viene scelta quando i limiti di altri metodi, come la saldatura per fusione o la brasatura, sono inaccettabili.

Eliminazione dei difetti legati alla fusione

Poiché non avviene alcuna fusione, la saldatura a diffusione evita completamente i difetti comuni della saldatura come la porosità (bolle di gas), le cricche di solidificazione e la distorsione. Inoltre, non crea una zona significativamente termicamente alterata (ZTA), un'area indebolita del metallo adiacente a una saldatura.

Resistenza e integrità del legame superiori

Il legame risultante non è uno strato separato di materiale; è una continuazione della struttura a grana dei metalli di base stessi. Un legame a diffusione eseguito correttamente può mostrare le stesse proprietà meccaniche, termiche ed elettriche del materiale di base stesso.

Giunzione di materiali dissimili e ad alta resistenza

Questo processo è una soluzione primaria per unire materiali che sono metallurgicamente incompatibili per la saldatura per fusione. È anche eccezionalmente efficace per superleghe ad alta resistenza e metalli refrattari (come tungsteno e molibdeno) che vengono facilmente danneggiati dal calore intenso e localizzato della saldatura.

Nessun materiale d'apporto necessario

La saldatura tradizionale spesso richiede un metallo d'apporto, e la brasatura richiede un metallo d'apporto che fonde a una temperatura inferiore. La saldatura a diffusione non utilizza alcun apporto, il che semplifica la metallurgia e assicura che il componente finale sia costituito solo dai materiali di base previsti.

Comprendere i compromessi e i requisiti

Sebbene potente, la saldatura a diffusione non è una soluzione universale. La sua precisione comporta esigenze specifiche.

L'esigenza critica di preparazione della superficie

Il processo è molto intollerante alle imperfezioni superficiali. Le superfici di accoppiamento devono essere lavorate per essere eccezionalmente piatte e lisce, e devono essere meticolosamente pulite per rimuovere oli, ossidi o contaminanti prima della saldatura.

Un processo che richiede tempo e temperatura

La diffusione non è un evento istantaneo. Un tipico ciclo di saldatura all'interno di un forno sottovuoto specializzato o di una pressa a caldo può richiedere diverse ore per essere completato, rendendolo molto più lento della saldatura convenzionale.

Limitazioni geometriche e dimensionali

Il metodo funziona meglio per pezzi con superfici di accoppiamento grandi, piatte o conformi dove è possibile applicare una pressione uniforme. Le geometrie complesse e non planari possono essere molto difficili o impossibili da saldare efficacemente. Tuttavia, il processo è adatto per pezzi molto grandi se l'attrezzatura può gestirli.

Costo iniziale elevato

Le attrezzature specializzate richieste—forni sottovuoto di precisione e presse idrauliche—rappresentano un investimento di capitale significativo. Ciò posiziona spesso la saldatura a diffusione come una soluzione per componenti di alto valore in cui le prestazioni giustificano il costo.

Quando scegliere la saldatura a diffusione

La tua scelta dipende interamente dai requisiti tecnici e dai vincoli del tuo progetto.

- Se la tua priorità principale è la massima resistenza e integrità del giunto: Scegli la saldatura a diffusione quando il legame deve essere forte e affidabile quanto il materiale di base, specialmente per componenti critici aerospaziali o di difesa.

- Se la tua priorità principale è unire materiali dissimili o non saldabili: Questo è il metodo principale per creare legami forti ed ermetici tra metalli incompatibili con la saldatura per fusione.

- Se la tua priorità principale è evitare difetti legati al calore: Seleziona la saldatura a diffusione per eliminare problemi come porosità, cricche e zone indebolite che sono comuni nella saldatura di leghe ad alta resistenza.

- Se la tua priorità principale è la velocità e il basso costo per giunti semplici: La saldatura convenzionale o la brasatura è una scelta molto più pratica ed economica per applicazioni non critiche che utilizzano materiali standard.

In definitiva, la saldatura a diffusione ti consente di creare componenti che sono impossibili da produrre con qualsiasi altro mezzo.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Giunzione allo stato solido mediante calore e pressione |

| Vantaggio principale | La resistenza del legame eguaglia il materiale di base; nessun difetto di fusione |

| Ideale per | Metalli dissimili, superleghe, componenti aerospaziali critici |

| Ambiente | Tipicamente eseguito in un forno sottovuoto |

| Limitazione principale | Richiede una preparazione della superficie eccezionale ed è intensivo in termini di tempo |

Hai bisogno di unire materiali ad alte prestazioni o dissimili con integrità impeccabile? KINTEK è specializzata in soluzioni di lavorazione termica avanzata, inclusi sistemi di saldatura a diffusione. I nostri forni sottovuoto di precisione e il supporto esperto ti assicurano di ottenere legami forti quanto il materiale di base stesso—perfetti per l'aerospaziale, la difesa e la produzione di componenti di alto valore. Contatta oggi i nostri esperti per discutere come possiamo migliorare le tue capacità di giunzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Quali caratteristiche delle apparecchiature di pressatura a caldo sottovuoto vengono utilizzate dal processo di pressatura a caldo sottovuoto a doppio stadio? Ottimizzare AlMgTi

- Perché una pressa idraulica da laboratorio riscaldata è necessaria per i laminati compositi? Ottenere un'integrità strutturale priva di vuoti