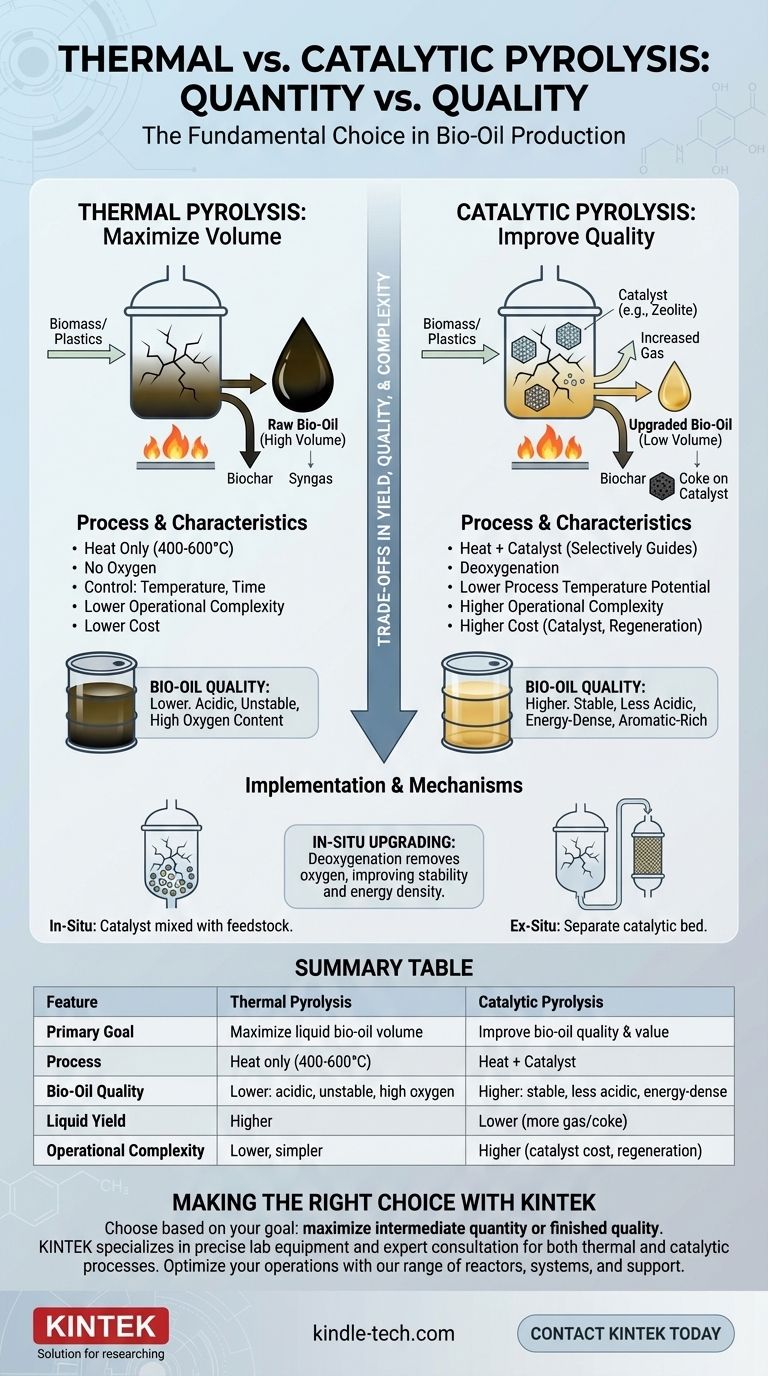

In breve, la pirolisi termica utilizza solo il calore per scomporre i materiali, mentre la pirolisi catalitica introduce un catalizzatore per guidare selettivamente le reazioni chimiche. Questa differenza fondamentale porta a significativi compromessi in termini di resa del prodotto, qualità e complessità operativa.

La distinzione fondamentale è un compromesso tra quantità e qualità. La pirolisi termica è progettata per massimizzare il volume di bio-olio liquido prodotto, mentre la pirolisi catalitica è ingegnerizzata per migliorare la qualità e il valore di quell'olio, spesso a scapito del volume.

Le Fondamenta: Comprendere la Pirolisi Termica

La pirolisi termica è il processo di base, che rappresenta la forma più semplice di conversione di materiale organico in bio-olio, biochar e syngas.

Il Meccanismo Principale: Calore nel Vuoto

Questo processo prevede il riscaldamento di biomassa o plastiche ad alte temperature (tipicamente 400-600°C) in un ambiente completamente privo di ossigeno. L'assenza di ossigeno previene la combustione e invece fa sì che le molecole a catena lunga del materiale si rompano termicamente, o si spezzino, in composti più piccoli e più volatili.

Il Risultato Tipico: Alta Resa Liquida

L'obiettivo primario della maggior parte delle operazioni di pirolisi termica è massimizzare la resa della frazione liquida, nota come olio di pirolisi o bio-olio. Sebbene la resa liquida sia elevata, la sua qualità è spesso bassa. È tipicamente acido, corrosivo, viscoso e chimicamente instabile a causa di un alto contenuto di ossigeno.

Le Leve di Controllo Primarie: Temperatura e Tempo

Nella pirolisi termica, le principali variabili che si possono controllare sono la temperatura, la velocità di riscaldamento e il tempo di residenza del vapore. Velocità di riscaldamento più elevate e tempi di residenza più brevi favoriscono generalmente la produzione di liquidi rispetto a char e gas.

Il Miglioramento: Come la Pirolisi Catalitica Cambia le Regole del Gioco

La pirolisi catalitica si basa sul processo termico aggiungendo un catalizzatore per esercitare un controllo preciso sulle reazioni chimiche.

Introduzione del Catalizzatore: Una "Guida" Chimica

Un catalizzatore è una sostanza che accelera una reazione chimica senza essere consumata da essa. Nella pirolisi, i catalizzatori agiscono come una "guida", rompendo selettivamente i vapori di pirolisi iniziali e indirizzando le reazioni verso la produzione di molecole più desiderabili.

L'Impatto sulla Qualità del Bio-Olio

Il vantaggio chiave di un catalizzatore è l'upgrading in situ. I catalizzatori promuovono la deossigenazione, rimuovendo gli atomi di ossigeno dai vapori. Questo migliora drasticamente la qualità del bio-olio finale, rendendolo:

- Più stabile e meno soggetto all'invecchiamento.

- Meno acido e corrosivo.

- Con maggiore densità energetica (maggiore potere calorifico).

- Più ricco di preziosi idrocarburi aromatici, che sono precursori per combustibili e prodotti chimici.

Metodi di Implementazione: In-Situ vs. Ex-Situ

La pirolisi catalitica può essere eseguita in due configurazioni principali.

- In-situ: Il catalizzatore viene miscelato direttamente con la materia prima. Questo fornisce un eccellente contatto ma può rendere difficile il recupero e la rigenerazione del catalizzatore.

- Ex-situ: Il catalizzatore viene posto in un reattore secondario separato. I vapori di pirolisi dal primo reattore passano attraverso questo letto catalitico per l'upgrading. Questo semplifica la gestione del catalizzatore ma aggiunge complessità al design complessivo del sistema.

Comprendere i Compromessi: Resa vs. Qualità

La scelta tra questi due metodi richiede una chiara comprensione dei loro compromessi intrinseci. Nessuno dei due è universalmente superiore; la scelta giusta dipende interamente dal tuo obiettivo finale.

Distribuzione del Prodotto: Liquido vs. Gas & Coke

La pirolisi termica è ottimizzata per la massima resa liquida possibile. L'introduzione di un catalizzatore, tuttavia, promuove un'ulteriore rottura dei vapori in gas non condensabili (syngas). Spesso aumenta anche la formazione di coke, che disattiva il catalizzatore.

Pertanto, la pirolisi catalitica quasi sempre si traduce in una resa di bio-olio liquido inferiore ma una resa di gas superiore rispetto alla pirolisi termica in condizioni simili.

Temperatura di Processo ed Energia

Poiché i catalizzatori accelerano le reazioni, la pirolisi catalitica può spesso essere eseguita a temperature più basse rispetto alla pirolisi termica pur ottenendo una conversione efficace. Ciò può portare a risparmi energetici e costi operativi ridotti.

Complessità Operativa e Costo

La pirolisi termica è un processo relativamente semplice. La pirolisi catalitica aggiunge una significativa complessità e costi legati a:

- Costo del Catalizzatore: L'acquisto del catalizzatore iniziale (ad esempio, zeoliti come ZSM-5) può essere costoso.

- Disattivazione del Catalizzatore: I catalizzatori si disattivano rapidamente a causa dei depositi di coke e richiedono un ciclo di rigenerazione, che comporta la combustione del coke in modo controllato.

- Progettazione del Sistema: La necessità di apparecchiature per la gestione e la rigenerazione del catalizzatore aumenta le spese in conto capitale e operative dell'impianto.

Tecnologia del Reattore: Una Base Condivisa

È fondamentale notare che il tipo di reattore fisico – come un letto fluidizzato, una coclea o un forno rotante – non è esclusivo di nessuno dei due metodi. La scelta del reattore è guidata da fattori come il tipo di materia prima e le velocità di trasferimento del calore desiderate, e lo stesso reattore può spesso essere utilizzato sia per processi termici che catalitici.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione deve essere guidata dalle caratteristiche desiderate del tuo prodotto finale e dalla tua tolleranza per la complessità operativa e i costi.

- Se il tuo obiettivo principale è massimizzare il volume di bio-olio grezzo per un successivo upgrading in una struttura separata: La pirolisi termica è il punto di partenza più diretto ed economico.

- Se il tuo obiettivo principale è produrre un bio-olio di qualità superiore, più stabile, adatto per essere utilizzato come combustibile "drop-in" o materia prima chimica direttamente dal processo: La pirolisi catalitica è la scelta necessaria, nonostante la sua resa liquida inferiore e la maggiore complessità operativa.

- Se il tuo obiettivo principale è massimizzare la produzione di biochar: La pirolisi termica è tipicamente sufficiente e più semplice, poiché la qualità del co-prodotto liquido è una preoccupazione secondaria.

In definitiva, la scelta dipende dal fatto che la tua priorità sia massimizzare la quantità di un prodotto intermedio o la qualità di un prodotto finito.

Tabella Riepilogativa:

| Caratteristica | Pirolisi Termica | Pirolisi Catalitica |

|---|---|---|

| Obiettivo Primario | Massimizzare il volume di bio-olio liquido | Migliorare la qualità e il valore del bio-olio |

| Processo | Solo calore (400-600°C, senza ossigeno) | Calore + catalizzatore per guidare le reazioni |

| Qualità del Bio-Olio | Inferiore: acido, instabile, alto ossigeno | Superiore: stabile, meno acido, denso di energia |

| Resa Liquida | Superiore | Inferiore (più gas/coke prodotti) |

| Complessità Operativa | Inferiore, sistema più semplice | Superiore (costo catalizzatore, rigenerazione, progettazione sistema) |

Pronto a scegliere il giusto processo di pirolisi per il tuo laboratorio?

La scelta tra pirolisi termica e catalitica è fondamentale per raggiungere i tuoi specifici obiettivi di prodotto, sia che si tratti di massimizzare la resa o migliorare la qualità. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e della consulenza esperta necessarie per ottimizzare le tue operazioni di pirolisi.

Offriamo una gamma di reattori e sistemi adatti sia per processi termici che catalitici, insieme ai materiali di consumo e al supporto tecnico per garantire il tuo successo. Lascia che i nostri esperti ti aiutino a progettare una soluzione che bilanci resa, qualità ed efficienza operativa.

Contatta KINTEK oggi per discutere le tue esigenze di pirolisi e scoprire come le nostre soluzioni possono far progredire la tua ricerca e sviluppo.

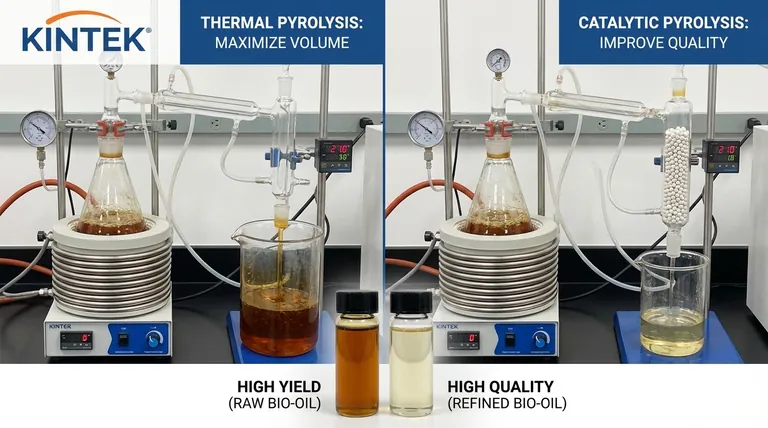

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria