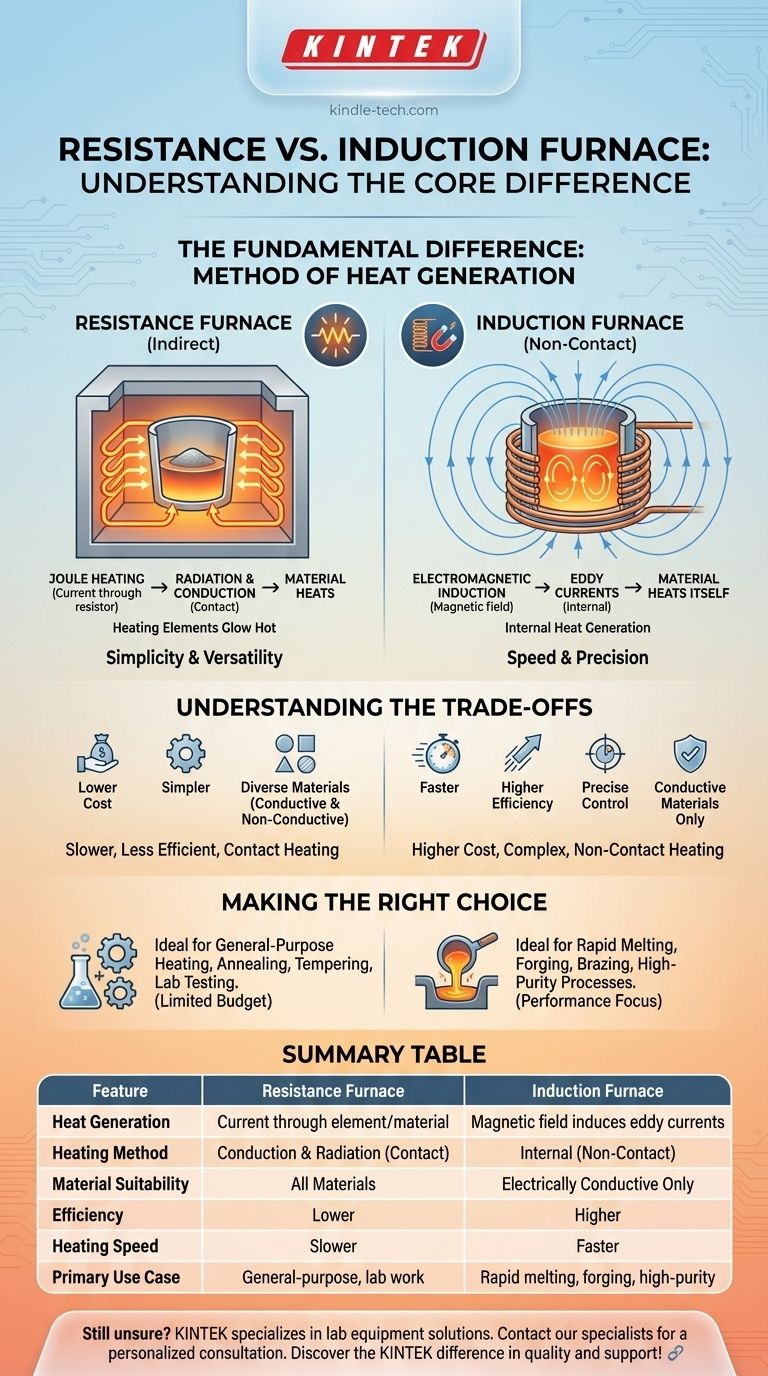

La differenza fondamentale tra un forno a resistenza e uno a induzione è il metodo di generazione del calore. Un forno a resistenza funziona facendo passare una corrente elettrica attraverso un materiale ad alta resistenza, che sia l'oggetto stesso o un elemento riscaldante separato, il quale si surriscalda e trasferisce calore. Un forno a induzione, al contrario, utilizza un metodo senza contatto, creando un potente campo magnetico per generare calore direttamente all'interno del materiale conduttivo.

Sebbene entrambi siano tipi di forni elettrici, la distinzione fondamentale è il modo in cui forniscono energia. Un forno a resistenza utilizza la conduzione e la radiazione da un elemento caldo, mentre un forno a induzione utilizza un campo elettromagnetico per far riscaldare il materiale dall'interno. Questa singola differenza ne determina l'efficienza, la velocità e le applicazioni ideali.

Il Principio del Riscaldamento a Resistenza

Il riscaldamento a resistenza è una tecnologia semplice e ampiamente utilizzata. Il suo funzionamento si basa su un principio fondamentale della fisica.

Come Funziona: Riscaldamento Joule

Il principio fondamentale è la prima legge di Joule. Quando una corrente elettrica attraversa un conduttore, genera calore a causa della resistenza di tale conduttore.

Questo è lo stesso effetto che fa diventare rosso vivo le serpentine di un tostapane elettrico o di un termoventilatore. La quantità di calore è direttamente proporzionale alla resistenza e al quadrato della corrente.

Riscaldamento Diretto vs. Indiretto

Esistono due metodi principali per applicare questo principio:

- Riscaldamento a Resistenza Indiretto: Questa è la forma più comune. La corrente viene fatta passare attraverso elementi riscaldanti dedicati realizzati in materiale ad alta resistenza. Questi elementi diventano estremamente caldi e trasferiscono il loro calore alla camera del forno e al materiale (il "carico") tramite irraggiamento e convezione.

- Riscaldamento a Resistenza Diretto: In questo metodo, il materiale da riscaldare funge esso stesso da resistore. Gli elettrodi sono collegati direttamente al carico e una grande corrente viene fatta passare attraverso di esso, facendolo riscaldare dall'interno. Questo è meno comune ed è adatto solo per materiali conduttivi.

Il Principio del Riscaldamento a Induzione

Il riscaldamento a induzione è un processo di riscaldamento senza contatto più avanzato. Si basa sui principi dell'elettromagnetismo per generare calore con notevole velocità e precisione.

Come Funziona: Induzione Elettromagnetica

Un forno a induzione utilizza una potente bobina, solitamente in rame, attraverso la quale viene fatta passare una corrente alternata (AC) ad alta frequenza.

Questa corrente genera un campo magnetico forte e rapidamente variabile nello spazio all'interno e attorno alla bobina.

Il Ruolo delle Correnti Parassite (Eddy Currents)

Quando un materiale conduttivo, come un pezzo di metallo, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del materiale. Queste sono note come correnti parassite (eddy currents).

Queste correnti parassite fluiscono contro la resistenza elettrica intrinseca del materiale, generando un calore intenso e localizzato. Il materiale diventa di fatto il proprio elemento riscaldante, consentendo un riscaldamento estremamente rapido e uniforme dall'interno verso l'esterno.

Comprendere i Compromessi

Nessuna tecnologia è universalmente superiore; la scelta giusta dipende interamente dall'applicazione, dal materiale e dal risultato desiderato.

Forno a Resistenza: Semplicità vs. Inefficienza

I principali vantaggi dei forni a resistenza sono la loro semplicità e il costo iniziale inferiore. Possono essere utilizzati per riscaldare una vasta gamma di materiali, inclusi i non conduttori.

Tuttavia, sono spesso meno efficienti dal punto di vista energetico. Il calore deve prima essere generato negli elementi e poi trasferito al carico, con conseguente perdita di calore verso la struttura del forno e l'atmosfera. Hanno anche tempi di avvio più lenti e un controllo della temperatura meno preciso.

Forno a Induzione: Precisione vs. Complessità

I forni a induzione offrono velocità, efficienza e controllo senza pari. Poiché il calore viene generato direttamente all'interno del materiale, il trasferimento di energia è altamente efficiente con una minima perdita di calore. Ciò consente cicli di riscaldamento rapidi e una gestione precisa della temperatura.

I principali compromessi sono il costo iniziale più elevato e la complessità. Inoltre, il riscaldamento a induzione è efficace solo su materiali elettricamente conduttivi, rendendolo inadatto per ceramiche, vetro o altri isolanti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la tecnologia corretta, devi prima definire il tuo requisito di processo più critico.

- Se la tua priorità principale è il riscaldamento generico per materiali diversi con un budget limitato: Un forno a resistenza è la scelta più semplice ed economica per applicazioni come ricottura, rinvenimento o test di laboratorio.

- Se la tua priorità principale è la fusione o il riscaldamento rapido, ad alta purezza ed efficiente di metalli conduttivi: Un forno a induzione offre prestazioni, controllo ed efficienza operativa superiori per compiti come la fusione di metalli, la forgiatura e la brasatura.

In definitiva, comprendere questo meccanismo fondamentale—riscaldamento a contatto rispetto a induzione senza contatto—è la chiave per selezionare la tecnologia più efficace per il tuo processo specifico.

Tabella Riassuntiva:

| Caratteristica | Forno a Resistenza | Forno a Induzione |

|---|---|---|

| Generazione di Calore | Corrente attraverso elemento riscaldante o materiale | Campo magnetico induce correnti parassite nel materiale |

| Metodo di Riscaldamento | Conduzione e Radiazione (Contatto) | Interno (Senza Contatto) |

| Idoneità del Materiale | Tutti i Materiali (Conduttivi e Non Conduttivi) | Solo Materiali Elettricamente Conduttivi |

| Efficienza | Inferiore (Perdita di calore verso l'ambiente) | Superiore (Riscaldamento interno diretto) |

| Velocità di Riscaldamento | Più Lenta | Più Veloce |

| Caso d'Uso Principale | Riscaldamento generico, ricottura, lavoro di laboratorio | Fusione rapida, forgiatura, processi ad alta purezza |

Ancora incerto sulla tecnologia di forno giusta per la tua applicazione?

KINTEK è specializzata nel fornire le soluzioni di attrezzature da laboratorio perfette. I nostri esperti possono aiutarti ad analizzare le tue esigenze specifiche—sia che tu richieda la versatilità di un forno a resistenza o l'alta velocità di precisione di un forno a induzione—per garantire prestazioni ed efficienza ottimali per il tuo laboratorio.

Contatta oggi i nostri specialisti per una consulenza personalizzata e scopri la differenza KINTEK in termini di qualità e supporto!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo