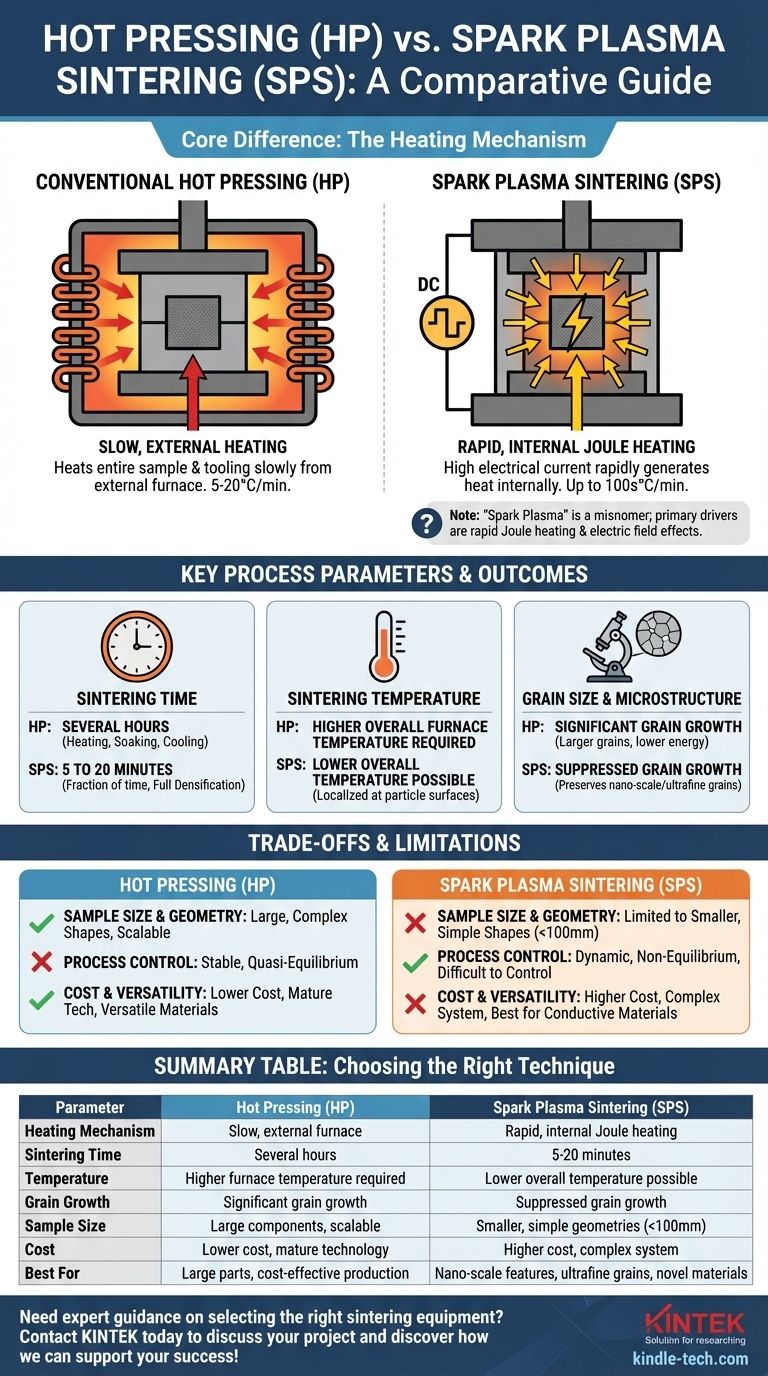

In sostanza, la differenza tra la pressatura a caldo convenzionale (HP) e la sinterizzazione a plasma scintillante (SPS) risiede nel meccanismo di riscaldamento. La pressatura a caldo riscalda lentamente l'intero campione e i suoi utensili da un forno esterno, mentre la SPS utilizza una corrente elettrica elevata per generare rapidamente calore internamente all'utensile e, in molti casi, al campione stesso. Questa differenza fondamentale nel trasferimento del calore determina tutte le altre distinzioni in termini di velocità, temperatura e proprietà finali del materiale.

Sebbene entrambe siano tecniche di metallurgia delle polveri che utilizzano pressione uniassiale e calore per creare solidi densi, la SPS sfrutta il riscaldamento Joule rapido e interno per ottenere la densificazione in pochi minuti, preservando microstrutture fini. La pressatura a caldo convenzionale è un processo di riscaldamento di massa più lento, più adatto a componenti più grandi dove il controllo microstrutturale è meno critico.

Il Meccanismo Centrale: Come Viene Fornita l'Energia Termica

Comprendere come l'energia viene introdotta nel sistema è la chiave per differenziare questi due processi.

Pressatura a Caldo Convenzionale (HP): Riscaldamento Lento ed Esterno

Una pressa a caldo funziona in modo molto simile a un forno sofisticato combinato con una pressa idraulica. Il gruppo stampo riempito di polvere viene posizionato all'interno di un forno.

Gli elementi riscaldanti (resistivi o a induzione) situati all'esterno del gruppo stampo riscaldano gradualmente la camera. Questo calore viene quindi trasferito lentamente per irraggiamento e conduzione allo stampo, ai punzoni e infine al compatto di polvere. L'intero processo è lento, con velocità di riscaldamento tipicamente nell'intervallo di 5-20°C al minuto.

Sinterizzazione a Plasma Scintillante (SPS): Riscaldamento Rapido e Interno

La SPS, nota anche come Tecnologia di Sinterizzazione Assistita da Campo (FAST), impiega un approccio radicalmente diverso. Utilizza l'utensile stesso come elemento riscaldante.

Una corrente continua (DC) pulsata ad alta potenza viene fatta passare direttamente attraverso lo stampo conduttivo (solitamente in grafite) e i punzoni. Questo genera un intenso e rapido riscaldamento Joule dovuto alla resistenza elettrica. Se il campione di polvere è conduttivo, la corrente passerà anche attraverso di esso, creando un surriscaldamento localizzato nei punti di contatto tra le particelle.

Questo riscaldamento interno si traduce in velocità di riscaldamento incredibilmente rapide, spesso superiori a diverse centinaia di gradi Celsius al minuto. Il termine "plasma scintillante" è un nome commerciale improprio; sebbene possa formarsi un plasma localizzato tra le particelle, i motori principali per la sinterizzazione potenziata sono il riscaldamento rapido e gli effetti del campo elettrico.

Confronto dei Parametri Chiave del Processo

I diversi metodi di riscaldamento portano a variazioni significative nel processo stesso.

Tempo di Sinterizzazione

Questa è la differenza pratica più significativa. Un tipico ciclo di pressatura a caldo, inclusi riscaldamento, mantenimento in temperatura e raffreddamento, può richiedere diverse ore.

Un ciclo SPS raggiunge la densificazione completa in una frazione di quel tempo, con tempi di processo totali che spesso durano solo da 5 a 20 minuti.

Temperatura di Sinterizzazione

Poiché il riscaldamento SPS è così efficiente e localizzato sulle superfici delle particelle dove avviene la sinterizzazione, può spesso raggiungere la densità completa a una temperatura complessiva del forno inferiore rispetto alla pressatura a caldo. L'energia viene erogata precisamente dove è più necessaria.

La pressatura a caldo richiede una temperatura del forno più elevata per un periodo più lungo per garantire che l'intero campione di massa raggiunga la temperatura di sinterizzazione necessaria.

Dimensione del Grano e Microstruttura

La lunga durata ad alte temperature durante la pressatura a caldo porta inevitabilmente a una significativa crescita del grano. Questo è un processo naturale in cui i grani più piccoli vengono consumati da quelli più grandi per ridurre l'energia totale del bordo del grano.

L'estrema velocità del ciclo SPS è il suo più grande vantaggio per la scienza dei materiali. Minimizzando il tempo in cui il materiale trascorre ad alta temperatura, la SPS sopprime efficacemente la crescita del grano, rendendo possibile la produzione di materiali completamente densi con microstrutture a scala nanometrica o a grana ultrafine.

Comprendere i Compromessi e i Limiti

La SPS è una tecnologia potente, ma non è un sostituto universale della pressatura a caldo. Ognuna presenta vantaggi e svantaggi distinti.

Dimensioni e Geometria del Campione

La pressatura a caldo è altamente scalabile. Viene regolarmente utilizzata per produrre componenti di grandi dimensioni (molti pollici o persino piedi di diametro) e può essere adattata per forme relativamente complesse.

La SPS è generalmente limitata alla produzione di geometrie più piccole e semplici, come dischi o quadrati, tipicamente inferiori a 100 mm di diametro. Garantire una densità di corrente e una distribuzione della temperatura uniformi diventa estremamente difficile in pezzi più grandi o più complessi.

Costo e Versatilità

Le presse a caldo convenzionali sono una tecnologia matura e robusta. Sono meno costose da acquistare, utilizzare e mantenere rispetto alle loro controparti SPS. Sono anche altamente versatili e possono essere utilizzate per una vasta gamma di materiali, inclusi polimeri, metalli e ceramiche.

I sistemi SPS sono significativamente più costosi e complessi. Funzionano meglio con utensili in grafite conduttiva e danno risultati ottimali quando sinterizzano materiali conduttivi o semiconduttivi. Sebbene gli isolanti possano essere sinterizzati, ciò richiede tecniche speciali che annullano alcuni dei vantaggi del riscaldamento diretto.

Controllo del Processo

La pressatura a caldo è un processo stabile, quasi di equilibrio, relativamente semplice da controllare.

La SPS è un processo dinamico, fuori equilibrio. Le velocità di riscaldamento estreme e i gradienti di temperatura possono essere difficili da misurare e controllare accuratamente, portando talvolta a "punti caldi" o a una fuga termica, specialmente con materiali reattivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica corretta richiede una chiara comprensione del tuo obiettivo principale, sia che si tratti di novità nella ricerca, scala di produzione o prestazioni del materiale.

- Se il tuo obiettivo principale è preservare le caratteristiche su scala nanometrica o creare materiali a grana ultrafine: La SPS è la scelta superiore grazie alla sua capacità di consolidare rapidamente le polveri sopprimendo la crescita del grano.

- Se il tuo obiettivo principale è produrre componenti di grandi dimensioni o una produzione economicamente vantaggiosa: La pressatura a caldo convenzionale è la soluzione più pratica e scalabile.

- Se il tuo obiettivo principale è la ricerca di fasi materiali nuove, fuori equilibrio o metastabili: La SPS è un potente strumento di scoperta, poiché il suo ciclo rapido può "bloccare" microstrutture uniche che non sopravvivrebbero a un processo termico lento.

- Se il tuo obiettivo principale è la produzione consolidata con un'ampia varietà di materiali, inclusi gli isolanti: La pressatura a caldo offre maggiore versatilità e una base tecnologica più consolidata e a basso costo.

In definitiva, la tua scelta è strategica, bilanciando le priorità della fedeltà microstrutturale e della velocità con quelle della scalabilità e del costo.

Tabella Riassuntiva:

| Parametro | Pressatura a Caldo (HP) | Sinterizzazione a Plasma Scintillante (SPS) |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento lento ed esterno del forno | Riscaldamento Joule rapido e interno tramite corrente DC pulsata |

| Tempo di Sinterizzazione | Diverse ore | Da 5 a 20 minuti |

| Temperatura | Richiesta temperatura del forno più elevata | Temperatura complessiva più bassa possibile |

| Crescita del Grano | Crescita significativa del grano | Crescita del grano soppressa |

| Dimensioni del Campione | Componenti grandi, scalabili | Geometrie più piccole e semplici (tipicamente <100mm) |

| Costo | Costo inferiore, tecnologia matura | Costo superiore, sistema complesso |

| Ideale Per | Pezzi grandi, produzione economica, materiali versatili | Caratteristiche su scala nanometrica, grani ultrafini, materiali nuovi |

Hai bisogno di una guida esperta sulla scelta dell'attrezzatura di sinterizzazione giusta per i tuoi obiettivi di ricerca o produzione? In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo su misura per le esigenze uniche del tuo laboratorio. Sia che tu stia esplorando nuovi materiali con SPS o aumentando la produzione con la pressatura a caldo, il nostro team può aiutarti a scegliere la soluzione perfetta per ottenere proprietà dei materiali ed efficienza superiori. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può supportare il tuo successo!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Perché la pressatura a caldo sottovuoto è preferita per le punte da trapano diamantate? Raggiungi la massima longevità e resistenza dell'utensile

- Quali sono i vantaggi della sinterizzazione con pressa a caldo sottovuoto per Fe3Si? Raggiungere densità e durezza superiori

- A quale temperatura bisogna arrivare per creare i diamanti? Sfrutta il potere del calore e della pressione

- Perché il controllo preciso della pressione è essenziale durante la pressatura a caldo sottovuoto di ZnS? Raggiungere la massima chiarezza ottica e densità

- Come influisce il controllo della temperatura sui compositi Ti-Al? Pressatura a caldo sotto vuoto per microstrutture superiori

- Cos'è un forno a pressa a caldo sottovuoto? Raggiungi una densità e prestazioni dei materiali superiori

- Come una fornace a pressa calda ad alta temperatura facilita la sintesi in situ? Padroneggiare la dinamica del pressaggio reattivo a caldo (RHP)

- Quali condizioni di processo offre un forno a pressa calda sottovuoto? Ottimizzazione della fabbricazione di GNPs-Cu/Ti6Al4V