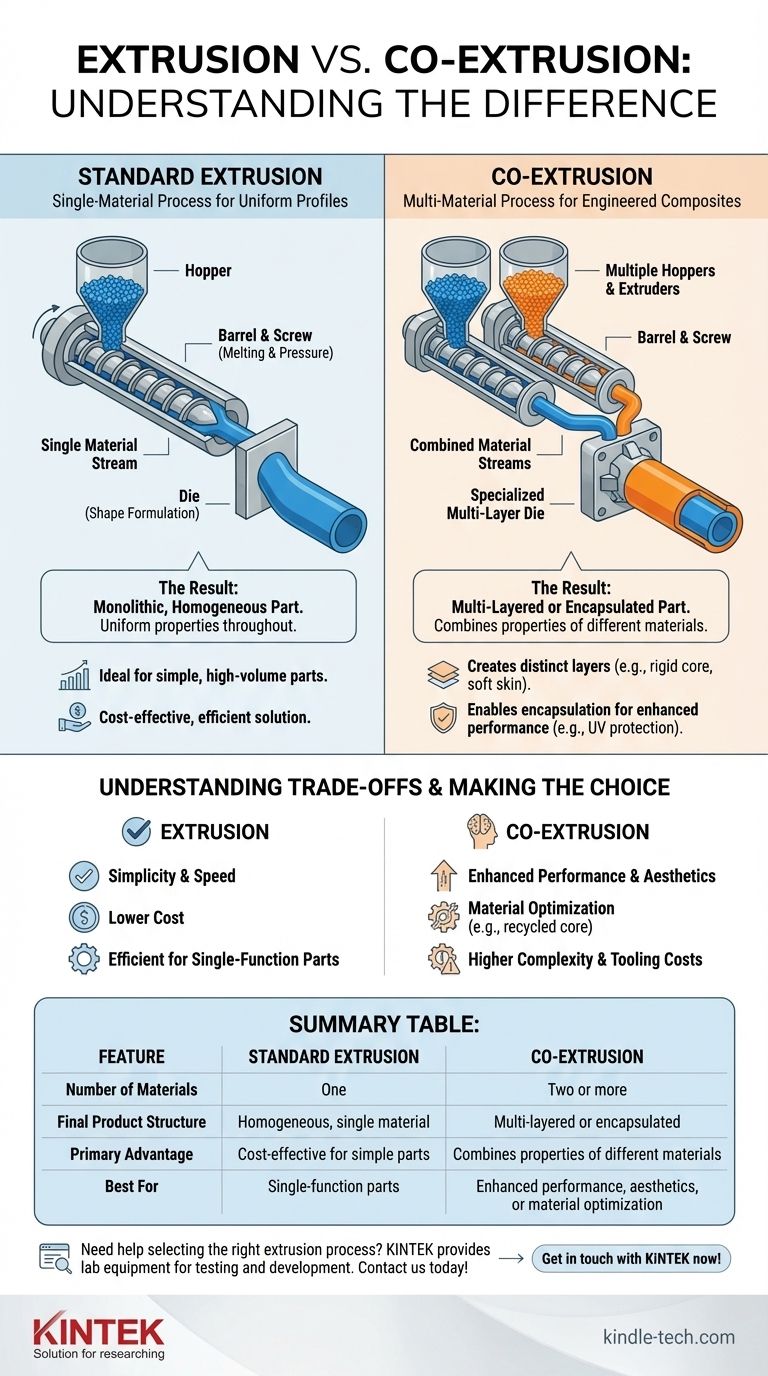

La differenza fondamentale tra estrusione ed estrusione co-estrusione è il numero di materiali lavorati contemporaneamente. L'estrusione standard prevede la fusione e la formatura di un singolo materiale plastico attraverso una filiera per creare un profilo uniforme. Al contrario, la co-estrusione utilizza più estrusori per combinare due o più materiali diversi in un unico pezzo multistrato o incapsulato prima che escano dalla filiera.

Sebbene entrambi siano processi di produzione che modellano la plastica, la distinzione è fondamentale. L'estrusione standard crea un pezzo semplice e omogeneo, mentre la co-estrusione ingegnerizza un pezzo composito che combina strategicamente le proprietà di materiali diversi in un unico profilo integrato.

La meccanica dell'estrusione standard

Il processo a materiale singolo

In una linea di estrusione standard, i pellet di plastica solida di un unico tipo vengono alimentati da una tramoggia in un cilindro. All'interno del cilindro, una vite rotante fonde la plastica attraverso calore e pressione.

Questa plastica fusa viene quindi forzata attraverso uno strumento sagomato, noto come filiera, che conferisce al prodotto finale la sua forma trasversale, come un tubo o un telaio di finestra.

Il prodotto risultante

Il pezzo finale è monolitico, il che significa che è composto dallo stesso materiale ovunque. Le sue proprietà fisiche, chimiche ed estetiche sono uniformi dal nucleo alla superficie.

Questo processo è ideale per creare pezzi semplici e ad alto volume in cui i requisiti possono essere soddisfatti da un singolo polimero.

Come la co-estrusione espande le possibilità

Combinazione di flussi di materiali multipli

La co-estrusione impiega due o più estrusori, ognuno dei quali alimenta un materiale diverso (o lo stesso materiale con un colore o un additivo diverso) in un'unica filiera specializzata.

La filiera è progettata per combinare con precisione questi flussi fusi in una singola forma unificata appena prima che escano.

Creazione di strutture multistrato

Questo processo consente la creazione di pezzi con strati distinti. Ad esempio, è possibile formare un prodotto con un nucleo strutturale rigido e una pelle esterna morbida e flessibile.

Un altro uso comune è l'incapsulamento, in cui un materiale circonda completamente un altro. Ciò viene spesso fatto per aggiungere uno strato esterno protettivo, come un cappuccio resistente ai raggi UV su un materiale di base meno durevole.

Il vantaggio ingegneristico

Il vantaggio principale della co-estrusione è la capacità di combinare le migliori proprietà di diverse plastiche. È possibile unire la resistenza di un materiale con la resistenza agli agenti atmosferici di un altro, o il basso costo di un nucleo riciclato con l'aspetto incontaminato di uno strato superficiale vergine.

Comprendere i compromessi

Complessità e costo

La co-estrusione è un processo intrinsecamente più complesso. Richiede più estrusori, una progettazione della filiera più sofisticata (e costosa) e controlli di processo più rigorosi per gestire i diversi flussi di materiale.

Questa maggiore complessità si traduce in costi di attrezzaggio iniziali più elevati e cicli di produzione potenzialmente più impegnativi.

Compatibilità dei materiali

Una considerazione critica nella co-estrusione è la compatibilità dei materiali combinati. I polimeri devono avere temperature di fusione e caratteristiche di flusso simili per essere lavorati insieme senza problemi.

Soprattutto, devono essere in grado di formare un forte legame adesivo. Se i materiali non sono compatibili, il pezzo finale può subire delaminazione, in cui gli strati si staccano sotto stress.

Quando l'estrusione standard è migliore

Per le applicazioni che non richiedono proprietà multi-materiale, l'estrusione standard è la soluzione più efficiente ed economica. Se un singolo polimero può soddisfare tutti i requisiti di progettazione, la complessità aggiunta della co-estrusione non è necessaria.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la decisione tra estrusione ed estrusione co-estrusione è guidata dai requisiti specifici del prodotto finale.

- Se la tua priorità è l'efficacia dei costi per un pezzo a funzione singola: L'estrusione standard è la scelta migliore grazie alla sua semplicità, velocità e minori costi operativi.

- Se la tua priorità è migliorare le prestazioni o l'estetica specifica: La co-estrusione è necessaria quando è necessario combinare proprietà come la resistenza agli agenti atmosferici, la variazione di colore, la protezione barriera o la texture in un unico profilo.

- Se la tua priorità è l'ottimizzazione dei materiali: La co-estrusione ti consente di utilizzare un materiale di base economico (come la plastica riciclata) e di rivestirlo con un sottile strato di polimero ad alte prestazioni, ottimizzando il costo complessivo del pezzo senza sacrificare la qualità superficiale.

Comprendere questa distinzione ti porta dal semplice scegliere un processo all'ingegnerizzare strategicamente un prodotto finale.

Tabella riassuntiva:

| Caratteristica | Estrusione standard | Co-estrusione |

|---|---|---|

| Numero di materiali | Uno | Due o più |

| Struttura del prodotto finale | Omogenea, materiale singolo | Multistrato o incapsulato |

| Vantaggio principale | Economica per pezzi semplici | Combina le proprietà di materiali diversi |

| Ideale per | Pezzi a funzione singola con requisiti uniformi | Prestazioni migliorate, estetica o ottimizzazione dei materiali |

Hai bisogno di aiuto per selezionare il giusto processo di estrusione per il tuo profilo plastico?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per testare e sviluppare prodotti estrusi e co-estrusi di alta qualità. Sia che tu stia analizzando la compatibilità dei materiali, il flusso di fusione o le prestazioni del prodotto finale, le nostre soluzioni ti aiutano a ottimizzare il tuo processo e a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nella lavorazione dei polimeri e nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Strumento di setacciatura elettromagnetica tridimensionale

- Vagli da Laboratorio e Setacciatrici

- Liofilizzatore da Laboratorio da Banco

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è la temperatura di pirolisi della gomma? Controlla il processo per massimizzare la tua produzione

- Qual è il costo dell'estrusione di film soffiato? Da 20.000 $ a sistemi di fascia alta

- Qual è l'uso del mescolatore interno? Aumentare l'efficienza e la qualità della miscelazione dei polimeri

- La co-estrusione è la stessa cosa della doppia estrusione? Sblocca la potenza dei profili plastici multi-materiale

- Qual è il significato del film soffiato? Una guida all'orientamento biassiale e ai film plastici più resistenti

- Qual è lo svantaggio di un laminatoio a due cilindri? Riduzione limitata dello spessore a causa dell'appiattimento dei cilindri

- Qual è il significato del set di compressione? Prevedere il cedimento del materiale e garantire l'affidabilità a lungo termine

- Come si produce la gomma mescolata? Padroneggiare la sequenza per prevenire la bruciatura (scorch) e garantire la qualità