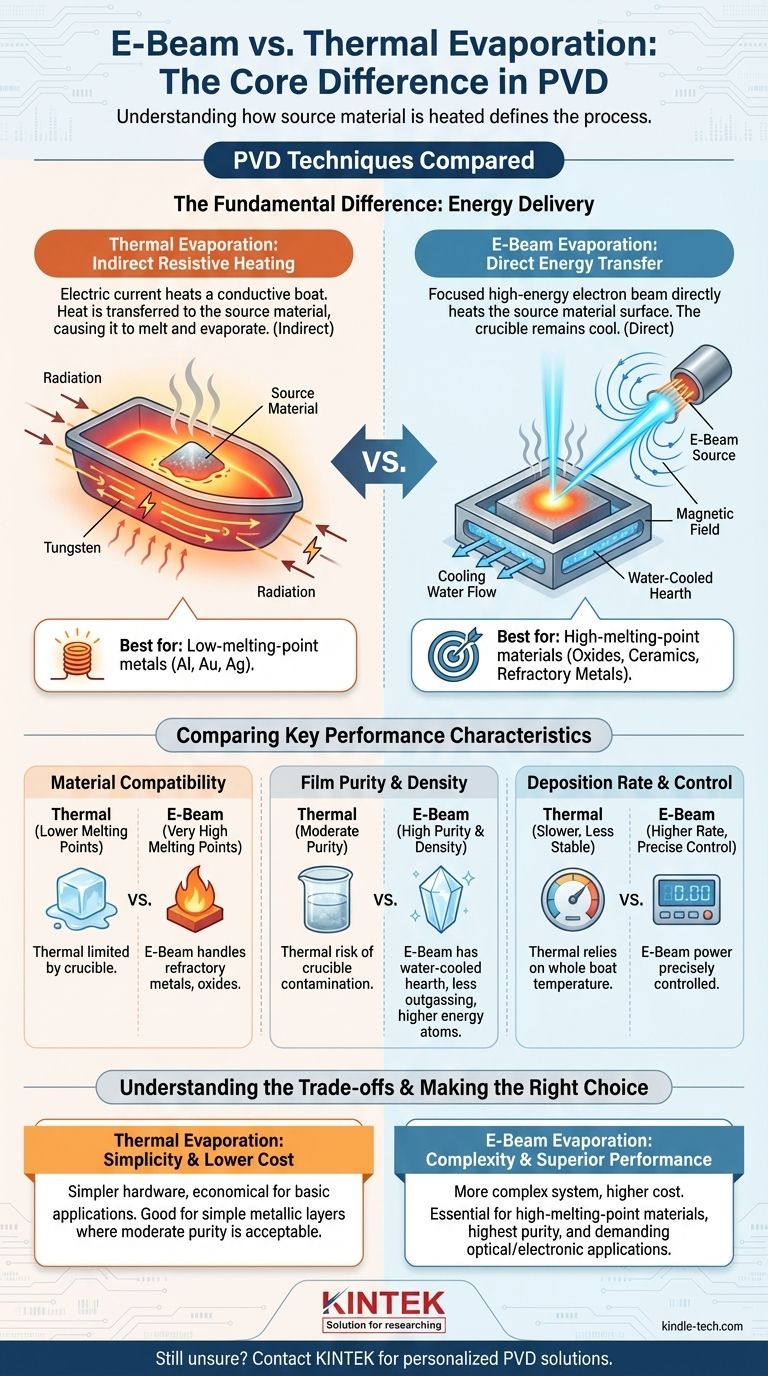

In sintesi, la differenza tra evaporazione a fascio elettronico (e-beam) ed evaporazione termica risiede nel modo in cui il materiale sorgente viene riscaldato fino al punto di vaporizzazione. L'evaporazione termica utilizza il riscaldamento resistivo, molto simile a un fornello elettrico, dove una "barchetta" o un crogiolo contenente il materiale viene riscaldato da una corrente elettrica. L'evaporazione a fascio elettronico utilizza un fascio di elettroni ad alta energia, mirato con precisione per riscaldare solo il materiale sorgente, lasciando freddo il crogiolo circostante.

La decisione tra questi due metodi dipende dal punto di fusione del materiale e dalla purezza richiesta del film finale. L'evaporazione termica è un processo più semplice per materiali a bassa temperatura, mentre l'evaporazione a fascio elettronico offre purezza, densità e versatilità superiori per applicazioni ad alta temperatura e sensibili.

La differenza fondamentale: l'erogazione di energia

Il metodo di erogazione dell'energia è la distinzione più importante tra queste due tecniche di deposizione fisica da vapore (PVD). Determina i tipi di materiali che è possibile utilizzare, la qualità del film che è possibile produrre e la complessità complessiva del sistema.

Evaporazione termica: riscaldamento resistivo indiretto

Nell'evaporazione termica, una corrente elettrica viene fatta passare attraverso un crogiolo conduttivo (spesso chiamato "barchetta") tipicamente realizzato in un metallo refrattario come il tungsteno o il molibdeno.

Questa corrente fa sì che la barchetta si riscaldi a causa della sua resistenza elettrica. Il calore viene quindi trasferito al materiale sorgente che si trova al suo interno, causando infine la fusione e l'evaporazione del materiale.

Evaporazione a fascio elettronico: trasferimento diretto di energia

L'evaporazione a fascio elettronico utilizza un approccio fondamentalmente diverso. Un filamento di tungsteno viene riscaldato per produrre un flusso di elettroni.

Questi elettroni vengono quindi accelerati da un'alta tensione e guidati da campi magnetici per colpire la superficie del materiale sorgente con un'immensa energia. Questo trasferimento di energia focalizzato riscalda un piccolo punto sul materiale a temperature molto elevate, causando una rapida vaporizzazione direttamente dalla sorgente. Il crogiolo, noto come focolare, è raffreddato ad acqua e non si riscalda.

Confronto delle principali caratteristiche prestazionali

La differenza nel meccanismo di riscaldamento porta a significative divergenze nelle prestazioni, che influenzano direttamente la qualità e il tipo di film sottile che è possibile creare.

Compatibilità dei materiali

L'evaporazione termica è più adatta per materiali con punti di fusione relativamente bassi, come alluminio, argento o oro. La temperatura è limitata dal punto di fusione del crogiolo stesso.

L'evaporazione a fascio elettronico eccelle nella deposizione di materiali con punti di fusione molto elevati, inclusi metalli refrattari (platino, tungsteno) e composti dielettrici (biossido di silicio, biossido di titanio). Il fascio focalizzato può generare temperature locali estremamente elevate che sono irraggiungibili con il riscaldamento resistivo.

Purezza e densità del film

Poiché l'evaporazione termica riscalda l'intero crogiolo, esiste un rischio significativo che il materiale del crogiolo evapori o reagisca con il materiale sorgente. Ciò può introdurre impurità nel film depositato.

L'evaporazione a fascio elettronico produce film molto più puri e densi. Poiché il focolare raffreddato ad acqua rimane freddo, non degassa né contamina il flusso di vapore. L'alta energia del processo di deposizione si traduce anche in atomi che arrivano al substrato con più energia, portando a una crescita del film più densa.

Velocità di deposizione e controllo

L'evaporazione a fascio elettronico generalmente fornisce una velocità di deposizione più elevata rispetto all'evaporazione termica. La potenza del fascio elettronico può essere controllata con precisione, consentendo velocità di deposizione stabili e ripetibili per lunghi periodi.

Sebbene funzionale, il controllo della velocità nell'evaporazione termica può essere meno stabile, poiché si basa sulla gestione della temperatura dell'intera barchetta, che ha una risposta termica più lenta.

Comprendere i compromessi

La scelta di un metodo di deposizione non riguarda solo la scelta dell'opzione più performante. Si tratta di comprendere i compromessi pratici per il tuo obiettivo e budget specifici.

La semplicità dell'evaporazione termica

Il vantaggio principale dell'evaporazione termica è la sua semplicità e il costo inferiore. L'hardware è meno complesso, rendendola una scelta accessibile ed economica per applicazioni in cui le sue limitazioni non sono un fattore. È un cavallo di battaglia per la deposizione di semplici strati metallici.

La complessità dell'evaporazione a fascio elettronico

I sistemi di evaporazione a fascio elettronico sono più complessi e costosi. Richiedono alimentatori ad alta tensione, sofisticati sistemi di guida magnetica e un'infrastruttura di raffreddamento più robusta. Questa complessità è il prezzo da pagare per la sua versatilità e qualità del film superiori.

Fare la scelta giusta per la tua applicazione

La tua scelta dovrebbe essere guidata da una chiara comprensione dei requisiti del materiale e degli obiettivi di qualità.

- Se il tuo obiettivo principale è depositare materiali ad alto punto di fusione (come ossidi, ceramiche o metalli refrattari): l'evaporazione a fascio elettronico è l'unica scelta pratica, poiché i metodi termici non possono raggiungere le temperature necessarie.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film per applicazioni ottiche o elettroniche esigenti: l'evaporazione a fascio elettronico è il metodo superiore grazie al suo meccanismo di riscaldamento diretto e al ridotto rischio di contaminazione.

- Se il tuo obiettivo principale è una soluzione semplice ed economica per metalli a basso punto di fusione dove una purezza moderata è accettabile: l'evaporazione termica è spesso sufficiente, più economica e più facile da implementare.

In definitiva, la selezione della tecnica giusta richiede di abbinare la fisica del processo alle esigenze del materiale e al risultato desiderato del film.

Tabella riassuntiva:

| Caratteristica | Evaporazione termica | Evaporazione a fascio elettronico |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento resistivo di un crogiolo | Fascio elettronico focalizzato sul materiale sorgente |

| Ideale per | Metalli a basso punto di fusione (Al, Au, Ag) | Materiali ad alto punto di fusione (ossidi, ceramiche) |

| Purezza del film | Moderata (rischio di contaminazione del crogiolo) | Elevata (il crogiolo raffreddato ad acqua minimizza la contaminazione) |

| Costo e complessità | Costo inferiore, sistema più semplice | Costo superiore, sistema più complesso |

Ancora indeciso su quale metodo di evaporazione sia giusto per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle giuste attrezzature e materiali di consumo da laboratorio per le tue specifiche esigenze PVD. Contattaci oggi per discutere la tua applicazione e ottenere una raccomandazione personalizzata per ottenere risultati superiori con i film sottili.

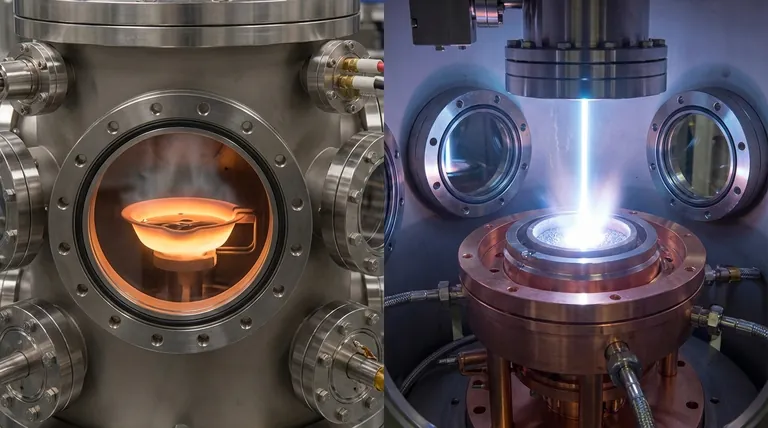

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la deposizione di film sottili? Una guida alla tecnologia di rivestimento per dispositivi moderni

- Quali sono i vantaggi del metodo di evaporazione termica? Ottenere film sottili semplici, veloci ed economici

- Il platino evapora? Comprendere la stabilità alle alte temperature e la perdita di materiale

- Quali sono i materiali utilizzati nella sorgente di evaporazione termica? Una guida agli evaporanti e alle barchette (boats)

- Perché viene selezionata una barca di allumina per i precursori del catalizzatore? Garantire la purezza del campione a 1000 °C

- Qual è la differenza tra la deposizione per sputtering e quella per evaporazione? Una guida alla scelta del metodo PVD giusto

- Cos'è il processo di evaporazione dei semiconduttori? Una guida alla deposizione di film sottili ad alta purezza

- La deposizione è la stessa cosa dell'evaporazione? Svelare la gerarchia della tecnologia dei film sottili