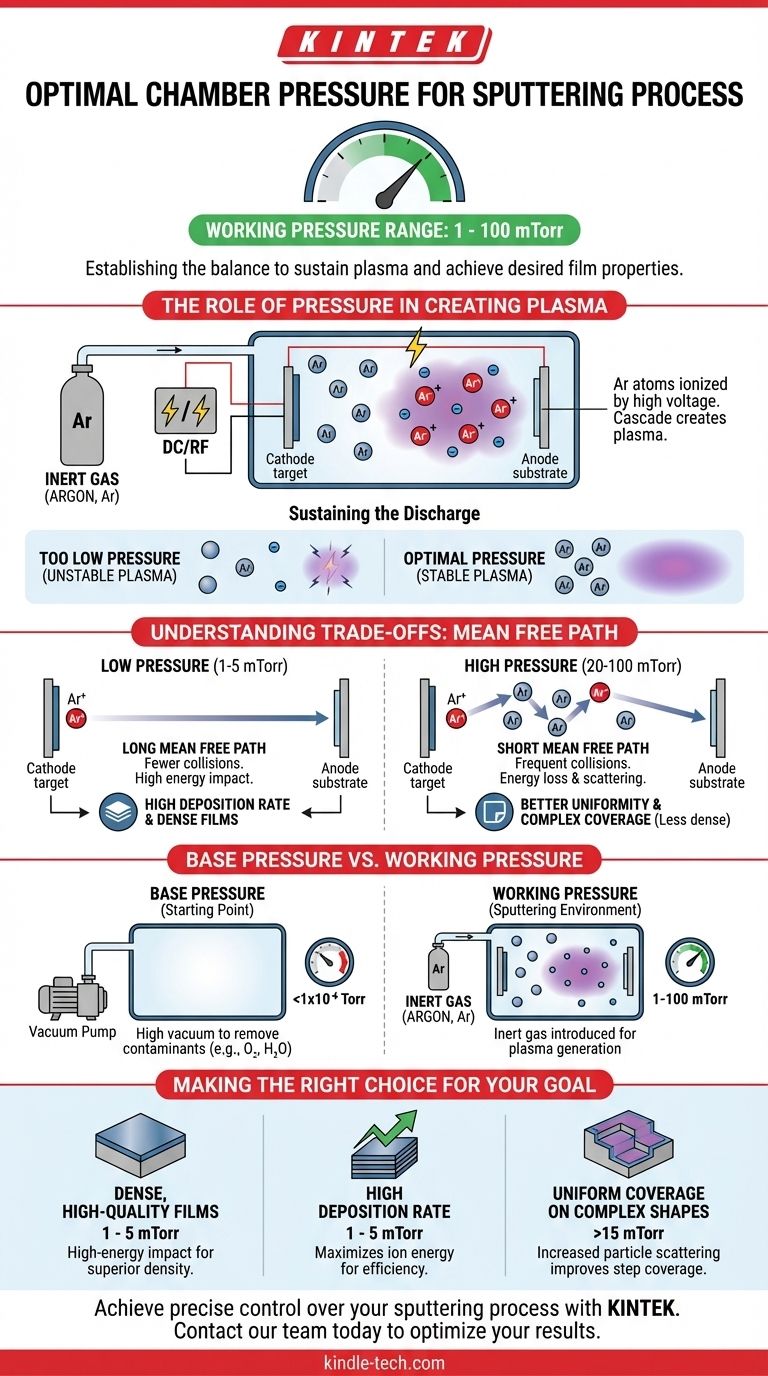

Per avviare il processo di sputtering, devi prima introdurre un gas inerte in una camera ad alto vuoto, aumentando la pressione a una "pressione di lavoro" tipicamente nell'intervallo da 1 a 100 millitorr (mTorr). Questa pressione è necessaria per generare e sostenere il plasma che bombarda il materiale bersaglio. Senza raggiungere questo specifico intervallo di pressione, non è possibile formare una scarica di plasma stabile.

La sfida principale non è trovare un'unica pressione corretta, ma stabilire un equilibrio. La pressione della camera deve essere sufficientemente alta da fornire atomi di gas sufficienti per sostenere un plasma, ma sufficientemente bassa da consentire agli ioni risultanti di accelerare e colpire il bersaglio con alta energia senza collisioni eccessive.

Il ruolo della pressione nella creazione del plasma

Lo sputtering non avviene in un vuoto perfetto. Per funzionare, si basa su un ambiente gassoso a bassa pressione attentamente controllato. La pressione detta direttamente la densità degli atomi di gas disponibili per creare e sostenere il processo.

La necessità di un mezzo gassoso

Lo sputtering utilizza un gas di processo, quasi sempre un gas inerte come l'Argon (Ar), come fonte degli ioni che eseguiranno lo sputtering. All'inizio, la camera viene evacuata a un vuoto molto elevato per rimuovere i contaminanti. Quindi, l'Argon viene immesso per raggiungere la pressione di lavoro desiderata.

Accensione del plasma

Una volta che l'Argon è presente, viene applicata un'alta tensione (per lo sputtering DC) o alimentazione a radiofrequenza (RF). Questo forte campo elettrico energizza gli elettroni liberi nella camera, che poi collidono con gli atomi di Argon neutri.

Queste collisioni sono abbastanza energetiche da strappare elettroni dagli atomi di Argon, creando ioni di Argon (Ar⁺) caricati positivamente e più elettroni liberi. Questa cascata di ionizzazione è ciò che accende e forma il plasma: una nuvola quasi neutra di ioni, elettroni e atomi neutri.

Mantenimento della scarica

Per mantenere il plasma "acceso", è necessario un numero sufficiente di atomi di Argon nella camera. Se la pressione è troppo bassa, ci sono troppi pochi atomi e un elettrone ha meno probabilità di colpirne uno prima di colpire una parete della camera. Ciò rende il plasma instabile o impossibile da sostenere.

Comprendere i compromessi della pressione di sputtering

La scelta della pressione di lavoro è un parametro critico che comporta compromessi significativi che influenzano la velocità di deposizione, la qualità del film e l'uniformità. Il principio fisico di controllo alla base di ciò è il cammino libero medio.

Cammino libero medio: il concetto critico

Il cammino libero medio (MFP) è la distanza media percorsa da una particella (come uno ione di Argon o un atomo di materiale bersaglio sparato) prima di collidere con un'altra particella.

Una pressione più alta significa che sono presenti più atomi di gas, portando a un cammino libero medio più breve. Al contrario, una pressione più bassa significa meno atomi di gas e un cammino libero medio più lungo.

L'impatto della bassa pressione

Operare all'estremità inferiore dell'intervallo di pressione di lavoro (ad esempio, 1-5 mTorr) si traduce in un lungo cammino libero medio. Gli ioni di Argon accelerano su distanze maggiori, colpendo il bersaglio con la massima energia.

Ciò è vantaggioso per ottenere alte velocità di deposizione e creare film densi e di alta qualità, poiché sia gli ioni che gli atomi del materiale bersaglio sparati viaggiano verso le loro destinazioni con interruzioni minime.

L'impatto dell'alta pressione

Operare a una pressione più alta (ad esempio, 20-100 mTorr) si traduce in un breve cammino libero medio. Gli ioni collidono frequentemente con atomi di Argon neutri durante il loro percorso verso il bersaglio, perdendo energia.

Ciò porta a una minore velocità di sputtering. Inoltre, gli atomi del materiale bersaglio sparati collidono anch'essi con gli atomi di gas durante il loro percorso verso il substrato, disperdendoli. Questa dispersione può migliorare l'uniformità del film su superfici complesse e non piatte, ma spesso si traduce in una struttura del film meno densa.

Pressione di base rispetto alla pressione di lavoro: una distinzione chiave

È fondamentale distinguere tra i due regimi di pressione in un sistema di sputtering. Confonderli è una fonte comune di errore.

Pressione di base (il punto di partenza)

Questo è lo stato iniziale di alto vuoto della camera prima che venga introdotto il gas di processo. È tipicamente inferiore a 1x10⁻⁶ Torr. L'obiettivo della pressione di base è rimuovere contaminanti come ossigeno, vapore acqueo e azoto, che possono reagire e rovinare il film depositato.

Pressione di lavoro (l'ambiente di sputtering)

Questa è la pressione raggiunta dopo aver strozzato la pompa ad alto vuoto e aver immesso il gas di processo inerte. Questo è l'intervallo compreso tra 1 e 100 mTorr in cui viene generato il plasma e avviene l'effettivo sputtering.

Fare la scelta giusta per il tuo obiettivo

La pressione di lavoro ideale è determinata interamente dal risultato desiderato della tua deposizione. Non esiste un'unica pressione "migliore", ma solo la pressione giusta per un'applicazione specifica.

- Se la tua attenzione principale è sui film densi e di alta qualità: Operare a una pressione di lavoro più bassa (ad esempio, 1-5 mTorr) per garantire che le particelle arrivino al substrato con alta energia.

- Se la tua attenzione principale è la massima velocità di deposizione possibile: Si preferisce generalmente una pressione di lavoro più bassa, poiché massimizza l'energia degli ioni che colpiscono il bersaglio.

- Se la tua attenzione principale è la copertura uniforme su una forma complessa: Potrebbe essere necessaria una pressione di lavoro più alta (ad esempio, >15 mTorr) per aumentare la dispersione delle particelle e migliorare la copertura dei gradini.

In definitiva, controllare la pressione della camera significa controllare l'energia e la traiettoria delle particelle per ottenere le proprietà del materiale desiderate.

Tabella riassuntiva:

| Obiettivo | Intervallo di pressione raccomandato | Risultato chiave |

|---|---|---|

| Film densi e di alta qualità | 1 - 5 mTorr | Impatto di particelle ad alta energia per una densità del film superiore. |

| Alta velocità di deposizione | 1 - 5 mTorr | Massimizza l'energia degli ioni per uno sputtering efficiente. |

| Copertura uniforme su forme complesse | >15 mTorr | L'aumento della dispersione delle particelle migliora la copertura dei gradini. |

Ottieni un controllo preciso sul tuo processo di sputtering con KINTEK.

Che il tuo obiettivo sia creare film densi e di elevata purezza o ottenere rivestimenti uniformi su substrati complessi, la scelta della corretta pressione della camera è fondamentale. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo su misura per le tue specifiche sfide di deposizione.

I nostri esperti possono aiutarti a configurare un sistema che fornisca l'esatto controllo della pressione necessario per la tua applicazione, garantendo la qualità ottimale del film e l'efficienza del processo.

Pronto a ottimizzare i tuoi risultati di sputtering? Contatta il nostro team oggi stesso per discutere le esigenze del tuo laboratorio e scoprire come le soluzioni di KINTEK possono migliorare la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Come fanno i congelatori ULT a mantenere una temperatura uniforme? Ottieni una conservazione stabile dei campioni con un raffreddamento avanzato

- Come funziona la sinterizzazione delle ceramiche? Sblocca il processo per materiali densi e ad alta resistenza

- Quali sono le applicazioni dei diamanti sintetici? Dagli utensili da taglio ai computer quantistici

- Quali sono le raccomandazioni per il corretto funzionamento della pressa filtro a piastre? Ottenere la Massima Efficienza e una Torta Secca

- Quali sono i vantaggi dello sputtering reattivo? Ottenere un controllo preciso sui film sottili composti

- Quali sono i cinque metodi di sintesi delle nanoparticelle? Una guida agli approcci Top-Down e Bottom-Up

- Quali sono i vantaggi dell'utilizzo del metodo sol-gel Pechini? Migliora la qualità della perovskite con precisione a livello molecolare

- Qual è il significato pratico dell'analisi dei meccanismi di disattivazione dei catalizzatori omogenei? Aumentare l'efficienza