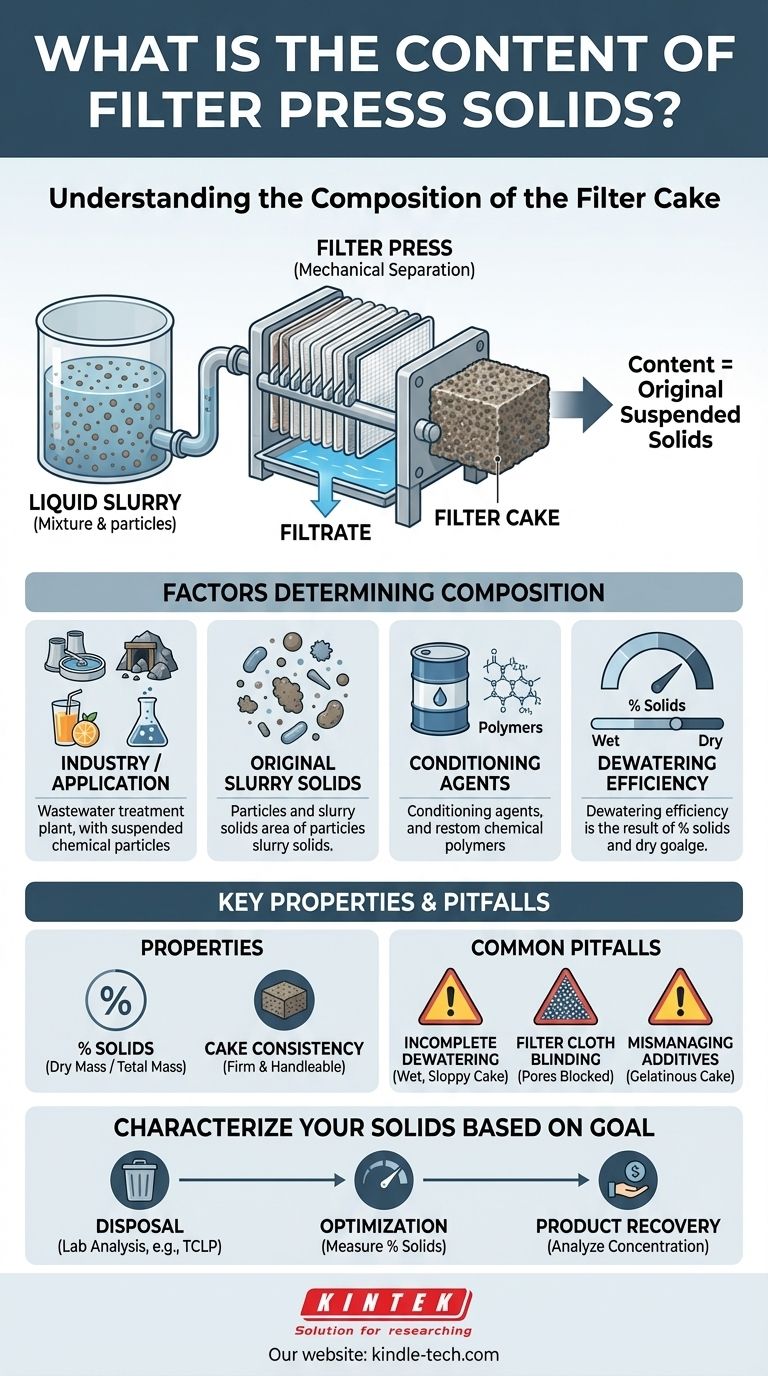

In breve, il contenuto dei solidi della pressa a filtro è un materiale compresso e disidratato noto come "panello filtrante", composto interamente dalle particelle solide sospese presenti nella fanghiglia liquida iniziale che è stata immessa nella pressa. La specifica composizione chimica e fisica di questi solidi dipende completamente dal settore e dal particolare processo da cui ha origine la fanghiglia.

Una pressa a filtro non crea né altera la natura fondamentale dei solidi; è un dispositivo di separazione meccanica. Pensatela come una potente centrifuga: il materiale solido che ne esce è lo stesso materiale solido che è entrato, solo con la stragrande maggioranza del liquido rimosso.

Il Principio Fondamentale: Dalla Fanghiglia al Panello

Per comprendere il contenuto dei solidi, è necessario prima comprendere l'ingresso. L'intero processo riguarda la separazione di una miscela nelle sue due parti costituenti.

L'Ingresso: Fanghiglia Liquida

Una pressa a filtro inizia il suo lavoro con una fanghiglia (slurry). Questo è semplicemente un termine tecnico per una miscela in cui le particelle solide sono sospese, ma non disciolte, in un liquido. Questa fanghiglia è la fonte di tutto ciò che alla fine diventerà il panello filtrante.

Il Processo: Separazione Meccanica

La pressa a filtro pompa questa fanghiglia ad alta pressione in una serie di camere rivestite di tessuti filtranti. Il liquido, potendo passare attraverso i pori fini del tessuto, esce dalla pressa come un liquido limpido chiamato filtrato.

Le particelle solide, essendo troppo grandi per passare attraverso il tessuto filtrante, vengono intrappolate e si accumulano all'interno delle camere. Man mano che il processo continua, questi solidi intrappolati vengono compressi, forzando l'uscita di ulteriore liquido.

L'Uscita: Panello Filtrante

Il prodotto finale è il panello filtrante (filter cake): una lastra densa e semi-asciutta dei solidi compressi. Il "contenuto" di questo panello è, quindi, identico al contenuto dei solidi che erano sospesi nella fanghiglia originale.

Cosa Determina la Composizione dei Solidi?

La composizione del panello filtrante è definita dalla sua origine. La stessa macchina può produrre tipi di solidi molto diversi a seconda dell'applicazione.

Acque Reflue Civili e Industriali

Nel trattamento delle acque reflue, la fanghiglia contiene spesso fanghi biologici provenienti da vasche di aerazione o precipitati chimici. Il panello filtrante risultante è tipicamente composto da materia organica, microrganismi e metalli pesanti precipitati (come idrossidi metallici) che sono stati rimossi dall'acqua.

Estrazione Mineraria e Lavorazione dei Minerali

Una miniera può utilizzare una pressa a filtro per disidratare le sterili (polvere di roccia di scarto) per uno stoccaggio più sicuro o per concentrare i minerali di valore. Il panello filtrante qui consisterebbe in fini particelle di roccia, argilla e i minerali target, come oro, rame o zinco concentrati.

Produzione di Alimenti e Bevande

Nella lavorazione alimentare, una pressa a filtro può chiarificare succhi di frutta o vino. Il panello risultante sarebbe costituito da polpa, lievito e altri solidi organici. Nella raffinazione degli oli commestibili, il panello è costituito da terra filtrante (terra di diatomee) e altre impurità rimosse dall'olio.

Produzione Chimica

Gli impianti chimici utilizzano presse a filtro per separare i prodotti solidi dai reagenti liquidi o dai solventi. Il panello filtrante potrebbe essere un prodotto finale prezioso, come un pigmento, un catalizzatore precipitato o uno specifico composto chimico.

Comprensione delle Proprietà Chiave dei Solidi

Oltre alla composizione chimica, le proprietà fisiche del panello sono fondamentali per la manipolazione e lo smaltimento.

Percentuale di Solidi (% Solidi)

Questa è la misura più importante delle prestazioni della pressa a filtro. Rappresenta il rapporto tra la massa solida secca e la massa totale del panello. Un panello con l'80% di solidi è composto per l'80% da materiale solido e per il 20% da umidità residua. Una percentuale di solidi più alta indica una migliore disidratazione.

Consistenza del Panello

Un processo ottimizzato produce un panello solido e compatto che si rompe nettamente quando la pressa viene aperta. Questo lo rende facile da raccogliere, maneggiare e trasportare. Un processo scadente si traduce in un panello "molle" o umido difficile da gestire.

L'Impatto degli Agenti di Condizionamento

Spesso, vengono aggiunte sostanze chimiche alla fanghiglia prima che entri nella pressa per migliorarne le prestazioni. Questi agenti di condizionamento, come polimeri o calce, aiutano le particelle ad aggregarsi per facilitare la separazione. È fondamentale ricordare che questi additivi diventano parte del panello filtrante finale e influenzeranno la sua composizione, il peso e le caratteristiche di smaltimento.

Errori Comuni da Evitare

Ottenere un panello filtrante di buona qualità richiede di evitare problemi operativi comuni.

Disidratazione Incompleta

Un panello umido e molle è il problema più frequente. Ciò è spesso causato da un tempo di ciclo insufficiente, una pressione di alimentazione errata o dall'uso di un tessuto filtrante non adatto alla specifica dimensione delle particelle dei solidi.

Intasamento del Tessuto Filtrante (Blinding)

Se le particelle solide sono estremamente fini, possono rimanere incastrate permanentemente nei pori del tessuto filtrante, un fenomeno noto come intasamento (blinding). Ciò limita il flusso d'acqua, riduce drasticamente l'efficienza e si traduce in un panello umido e mal formato.

Gestione Errata degli Additivi

L'uso di una quantità eccessiva o del tipo sbagliato di polimero di condizionamento può creare un panello gelatinoso che trattiene l'acqua ed è difficile da maneggiare. Inoltre, qualsiasi additivo deve essere considerato durante l'analisi dello smaltimento, poiché ora fa parte del flusso di rifiuti.

Come Caratterizzare i Vostri Solidi

Il vostro obiettivo determina come dovreste affrontare l'analisi del vostro panello filtrante.

- Se il vostro obiettivo principale è lo smaltimento o la conformità: Dovete inviare un campione rappresentativo del panello a un laboratorio per l'analisi chimica (come un Toxicity Characteristic Leaching Procedure o TCLP) per classificarlo per un corretto smaltimento in discarica.

- Se il vostro obiettivo principale è l'ottimizzazione del processo: Misurate regolarmente la percentuale di solidi del vostro panello per valutare l'efficienza di disidratazione e apportare modifiche a pressione, tempi di ciclo o condizionamento chimico per massimizzare la secchezza.

- Se il vostro obiettivo principale è il recupero del prodotto: Dovete analizzare il panello per la concentrazione del vostro materiale di valore target per calcolare la resa del processo e assicurarvi di non perdere prodotto.

In definitiva, comprendere che il panello filtrante è un riflesso diretto della vostra fanghiglia di alimentazione è il primo passo per padroneggiare il vostro processo di separazione.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sul Contenuto del Panello Filtrante |

|---|---|

| Settore/Applicazione | Definisce la composizione chimica fondamentale (es. estrazione mineraria=minerali, acque reflue=fanghi). |

| Solidi della Fanghiglia Originale | Il panello è composto esattamente da queste particelle, solo disidratate. |

| Agenti di Condizionamento | Gli additivi come i polimeri diventano parte del panello finale, influenzandone le proprietà. |

| Efficienza di Disidratazione | Misurata in % di Solidi; una % più alta significa un panello più asciutto e stabile. |

Necessità di Ottimizzare il Vostro Processo di Filtrazione o Caratterizzare il Vostro Panello Filtrante?

Comprendere il contenuto e le proprietà precise dei solidi della vostra pressa a filtro è fondamentale per un funzionamento efficiente, uno smaltimento economicamente vantaggioso o per massimizzare il recupero del prodotto. Gli esperti di KINTEK sono specializzati in apparecchiature da laboratorio e materiali di consumo per l'analisi e l'ottimizzazione dei processi di separazione. Possiamo aiutarvi a selezionare gli strumenti giusti per misurare la percentuale di solidi, analizzare la composizione del panello e migliorare la vostra efficienza complessiva.

Discutiamo della vostra specifica fanghiglia e delle sfide di filtrazione. Contattate oggi il nostro team per trovare la soluzione perfetta per le esigenze del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Qual è la pressione della pressatura isostatica a caldo? Ottieni la densità completa e prestazioni superiori dei materiali

- Qual è il principio della pressatura isostatica a caldo? Ottenere il 100% di densità e prestazioni superiori

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale