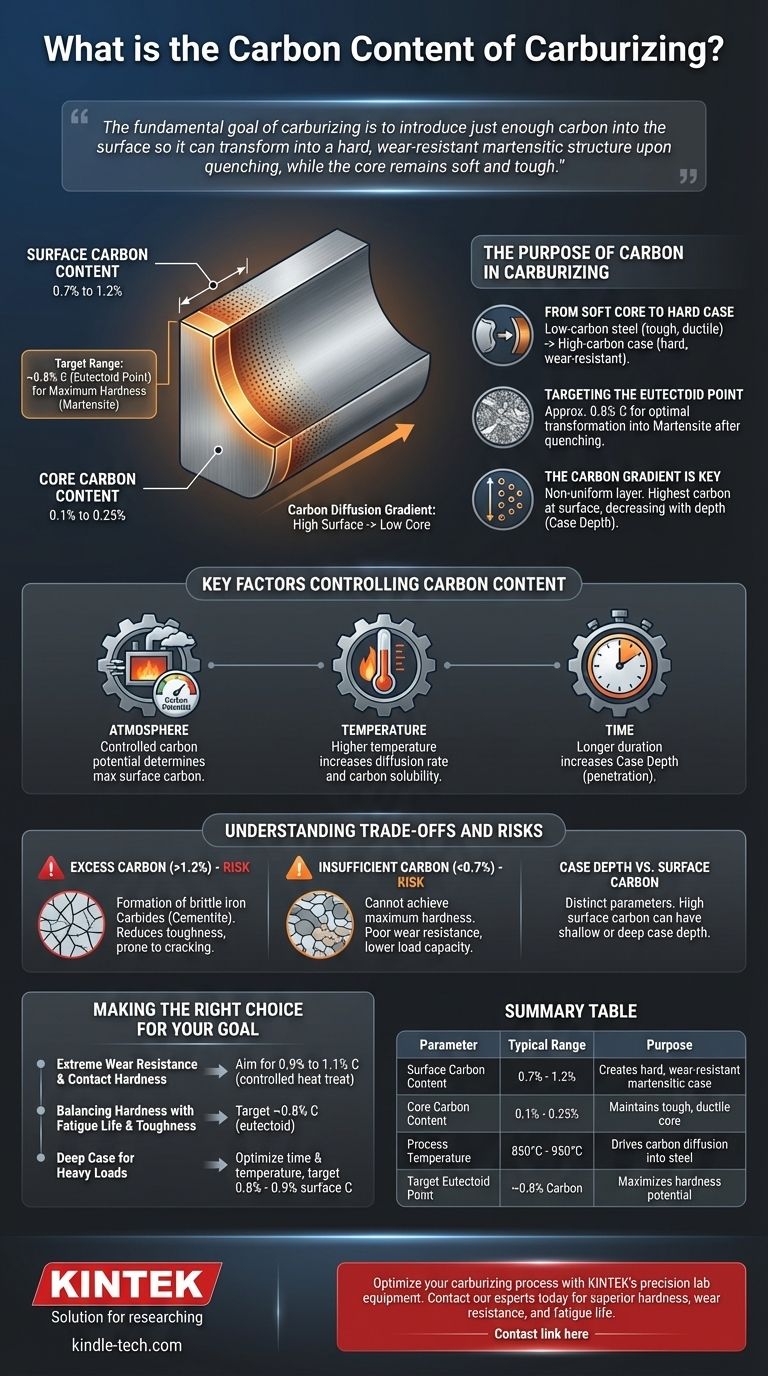

Nella cementazione, il contenuto di carbonio superficiale target varia tipicamente dal 0,7% all'1,2%. Questo processo non riguarda la modifica dell'intera chimica del componente, ma la creazione intenzionale di un ripido gradiente di carbonio. Il livello di carbonio diminuisce drasticamente da questa alta concentrazione superficiale fino al contenuto di carbonio originale, molto più basso, del nucleo dell'acciaio (ad esempio, dallo 0,1% allo 0,25%).

L'obiettivo fondamentale della cementazione non è semplicemente raggiungere una specifica percentuale di carbonio. È introdurre una quantità sufficiente di carbonio nella superficie in modo che possa trasformarsi in una struttura martensitica dura e resistente all'usura dopo la tempra, mentre il nucleo rimane morbido e tenace.

Lo Scopo del Carbonio nella Cementazione

Da un Nucleo Morbido a un Guscio Duro

Gli acciai a basso tenore di carbonio sono intrinsecamente tenaci e duttili, il che li rende resistenti alla frattura sotto impatto. Tuttavia, sono troppo morbidi per resistere all'abrasione e all'usura.

La cementazione risolve questo problema diffondendo atomi di carbonio nella superficie dell'acciaio ad alte temperature (tipicamente 850-950°C o 1560-1740°F). Questo crea un "guscio" di acciaio ad alto tenore di carbonio all'esterno di un nucleo di acciaio a basso tenore di carbonio.

Mirare al Punto Eutettoide

Il contenuto ideale di carbonio per la massima durezza nell'acciaio è pari o leggermente superiore al punto eutettoide, che è approssimativamente lo 0,8% di carbonio.

A questa concentrazione, la microstruttura dell'acciaio può trasformarsi quasi interamente in martensite dopo la tempra. La martensite è la fase estremamente dura e fragile che conferisce ai componenti cementati la loro eccezionale resistenza all'usura.

Il Gradiente di Carbonio è Fondamentale

La cementazione non crea uno strato uniforme. Produce un gradiente di diffusione, con la più alta concentrazione di carbonio sulla superficie immediata.

Questo livello di carbonio diminuisce gradualmente con la profondità fino a quando non corrisponde alla chimica originale del materiale di base. Lo spessore di questo strato arricchito di carbonio è noto come profondità di tempra.

Fattori Chiave che Controllano il Contenuto di Carbonio

Il contenuto finale di carbonio superficiale e la profondità di tempra non sono accidentali; sono controllati con precisione da tre variabili di processo primarie.

L'Atmosfera di Cementazione

Il mezzo che circonda il pezzo (gas, liquido o impacco solido) ha un potenziale di carbonio specifico. Questa è una misura della sua capacità di trasferire carbonio all'acciaio.

Nella moderna cementazione a gas, l'atmosfera è attentamente controllata per mantenere un potenziale di carbonio specifico, che determina direttamente il contenuto massimo di carbonio che la superficie dell'acciaio assorbirà.

Temperatura

Temperature di processo più elevate aumentano la velocità con cui gli atomi di carbonio diffondono nell'acciaio. Ciò consente di formare un guscio più profondo in un tempo più breve.

La temperatura influisce anche sulla quantità massima di carbonio che la fase austenitica dell'acciaio può dissolvere.

Tempo

La durata del ciclo di cementazione influisce direttamente sulla profondità di tempra. Più a lungo l'acciaio viene mantenuto a temperatura nell'atmosfera ricca di carbonio, più gli atomi di carbonio penetreranno nel materiale.

Comprendere i Compromessi e i Rischi

Raggiungere il corretto contenuto di carbonio è un atto di bilanciamento. Deviare dall'intervallo ottimale introduce rischi significativi per le prestazioni del componente.

Il Rischio di Eccesso di Carbonio (>1,2%)

Se il contenuto di carbonio superficiale diventa troppo alto (ipereutettoide), una rete di carburi di ferro (cementite) fragili può formarsi lungo i bordi dei grani dell'acciaio.

Questi carburi agiscono come punti di stress interni, riducendo drasticamente la tenacità e la vita a fatica del guscio e rendendolo soggetto a scheggiature o crepe sotto carico.

Il Problema del Carbonio Insufficiente (<0,7%)

Se il carbonio superficiale è troppo basso, l'acciaio non può raggiungere la sua massima durezza potenziale dopo la tempra.

La microstruttura risultante sarà un mix di martensite dura e fasi più morbide. Ciò porta a un componente con scarsa resistenza all'usura e una capacità di carico inferiore a quella prevista.

Profondità di Tempra vs. Carbonio Superficiale

È fondamentale comprendere che la profondità di tempra e il carbonio superficiale sono due parametri diversi, sebbene correlati.

Si può avere un alto carbonio superficiale con un guscio poco profondo (ciclo breve) o un carbonio superficiale moderato con un guscio profondo (ciclo lungo). L'applicazione detta la combinazione ideale di entrambi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il contenuto ottimale di carbonio superficiale dipende interamente dalle condizioni di servizio previste per il componente.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura e la durezza di contatto: Punta a un contenuto superficiale leggermente ipereutettoide (dallo 0,9% all'1,1%), ma assicurati che il trattamento termico post-cementazione sia controllato per prevenire reti di carburi fragili.

- Se il tuo obiettivo principale è bilanciare la durezza con la vita a fatica e la tenacità: Punta alla composizione eutettoide (circa 0,8% C) per ottenere un'eccellente durezza senza indurre la fragilità associata all'eccesso di carburi.

- Se il tuo obiettivo principale è ottenere un guscio molto profondo per carichi pesanti: Si tratta più di estendere il tempo di processo e controllare la temperatura per favorire la diffusione, mantenendo un contenuto di carbonio superficiale ottimale (ad esempio, 0,8% - 0,9%).

In definitiva, controllare il contenuto di carbonio nella cementazione significa ingegnerizzare con precisione un materiale composito: un nucleo tenace e duttile protetto da un guscio duro e durevole.

Tabella Riepilogativa:

| Parametro | Intervallo Tipico | Scopo |

|---|---|---|

| Contenuto di Carbonio Superficiale | 0,7% - 1,2% | Crea un guscio martensitico duro e resistente all'usura |

| Contenuto di Carbonio del Nucleo | 0,1% - 0,25% | Mantiene un nucleo tenace e duttile |

| Temperatura di Processo | 850°C - 950°C (1560°F - 1740°F) | Favorisce la diffusione del carbonio nell'acciaio |

| Punto Eutettoide Target | ~0,8% Carbonio | Massimizza il potenziale di durezza |

Ottimizza il tuo processo di cementazione con le apparecchiature di laboratorio di precisione di KINTEK.

Raggiungere il perfetto contenuto di carbonio (0,7%-1,2%) è fondamentale per creare componenti con durezza, resistenza all'usura e vita a fatica superiori. KINTEK è specializzata in forni e sistemi di controllo dell'atmosfera che offrono risultati di cementazione precisi e ripetibili, garantendo che i tuoi pezzi in acciaio soddisfino le esatte specifiche di prestazione.

Sia che tu stia lavorando ingranaggi, cuscinetti o altri componenti critici, le nostre soluzioni ti aiutano a:

- Mantenere un potenziale di carbonio esatto per una durezza superficiale ottimale

- Controllare temperatura e atmosfera con precisione

- Prevenire problemi come reti di carburi fragili o durezza insufficiente

Pronto a migliorare i risultati del tuo trattamento termico? Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di cementazione e scoprire come le apparecchiature di laboratorio di KINTEK possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si misura la pressione del vuoto? Una guida ai manometri e alle tecniche accurate

- Di cosa è fatto l'interno di un forno? Scopri i materiali refrattari che resistono al calore estremo

- Qual è la funzione principale di un forno ad alto vuoto nel trattamento termico dell'acciaio inossidabile? Controllo microstrutturale di precisione

- Perché un sistema di vuoto a pompa molecolare è necessario per i compositi a matrice di titanio? Raggiungere $1 \times 10^{-3}$ Pa di elevata purezza

- Qual è lo scopo di un forno di essiccazione sottovuoto di laboratorio nella post-elaborazione di catalizzatori e prodotti di reazione?

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per l'aerospaziale, il medicale e la produzione high-tech

- Perché la precisione di 1177 °C è fondamentale per il trattamento del forno GH3535? Garantire l'integrità microstrutturale

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sotto vuoto per elettrodi di Na3V2(PO4)3 (NVP)? Garantire la stabilità della batteria