Per produrre grafene di grandi dimensioni e alta qualità adatto per applicazioni elettroniche e commerciali, la deposizione chimica da vapore (CVD) è ampiamente considerata il metodo di sintesi migliore e più promettente. Implica la crescita di un sottile film di grafene su un substrato catalitico metallico, un processo che combina in modo unico scalabilità con un'eccellente qualità del materiale.

Il metodo "migliore" per sintetizzare il grafene non è una risposta unica, ma una scelta strategica basata sul tuo obiettivo. Sebbene la deposizione chimica da vapore (CVD) offra il miglior equilibrio tra qualità e scala per l'uso industriale, altri metodi come l'esfoliazione sono superiori per scenari specifici di ricerca o produzione in massa.

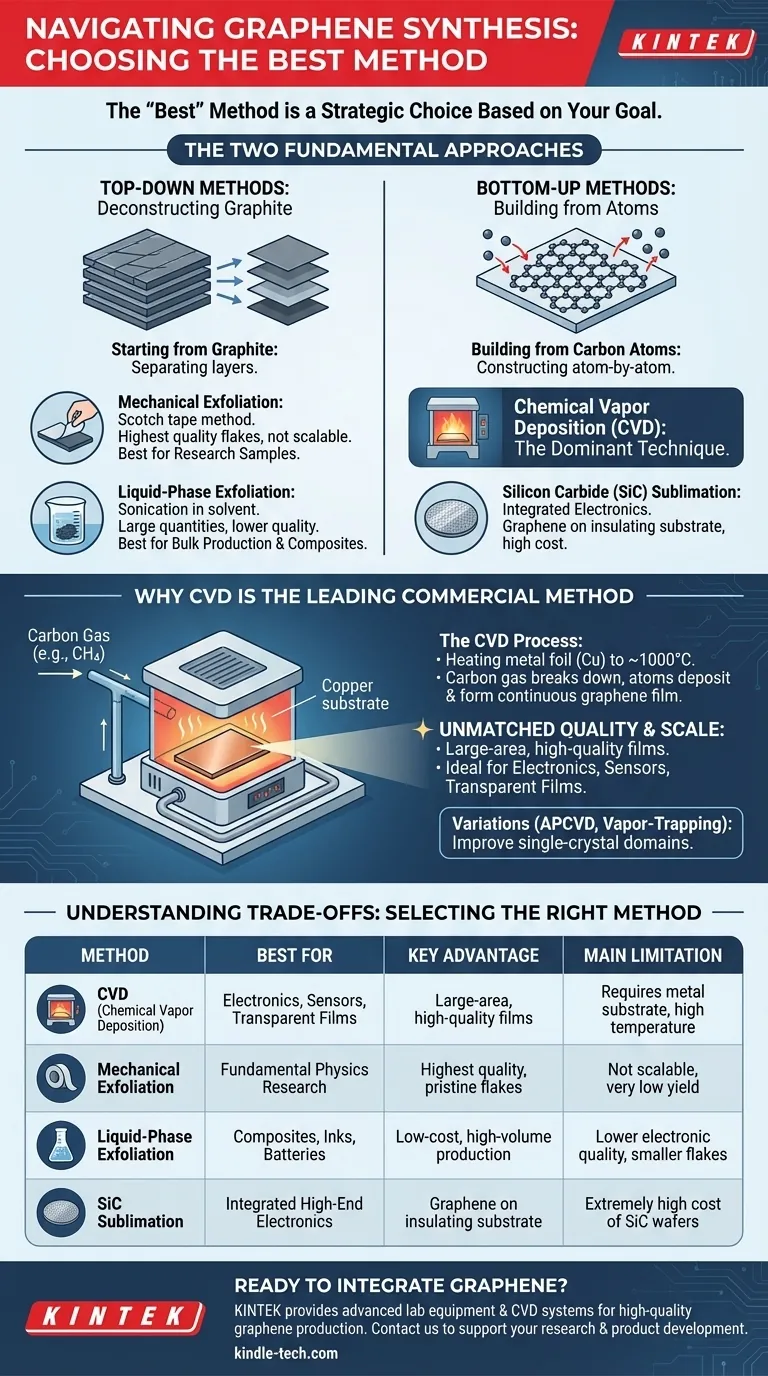

I due approcci fondamentali alla sintesi del grafene

Comprendere la produzione di grafene inizia riconoscendo le due strategie primarie. Ogni approccio parte da un punto diverso ed è adatto a obiettivi finali diversi.

Metodi Top-Down: Partendo dalla grafite

Questo approccio prevede di prendere grafite in massa — essenzialmente una pila di innumerevoli strati di grafene — e separarla in fogli singoli o a pochi strati. È un processo di decostruzione.

L'esempio più famoso è l'esfoliazione meccanica, il metodo originale del "nastro adesivo" utilizzato per isolare per la prima volta il grafene. Produce fiocchi di altissima qualità ma non è scalabile.

Un altro metodo chiave è l'esfoliazione in fase liquida, dove la grafite viene sonicata in un liquido per scomporla. Questo può produrre grandi quantità di fiocchi di grafene, ma la qualità è generalmente inferiore.

Metodi Bottom-Up: Costruire da atomi di carbonio

Questo approccio costruisce il grafene atomo per atomo su un substrato adatto. È un processo di creazione, che offre un controllo preciso sul materiale finale.

La deposizione chimica da vapore (CVD) è la tecnica bottom-up dominante. Altri metodi in questa categoria includono la sublimazione del carburo di silicio (SiC) e la scarica ad arco, ma la CVD è emersa come leader per la maggior parte delle applicazioni pratiche.

Perché la deposizione chimica da vapore (CVD) è il metodo principale

La CVD è diventata l'approccio più comune e celebrato perché risolve in modo unico la duplice sfida di raggiungere sia alta qualità che grandi aree, il che è essenziale per la fattibilità commerciale.

Il processo CVD spiegato

In un tipico processo CVD, un substrato di lamina metallica, più comunemente rame (Cu), viene riscaldato a una temperatura elevata (circa 1000°C) all'interno di un forno.

Viene quindi introdotto un gas contenente carbonio, come il metano (CH4). L'alta temperatura scompone il gas e gli atomi di carbonio si depositano sulla superficie della lamina metallica, disponendosi nella caratteristica struttura esagonale di un singolo strato di grafene.

Qualità e scala ineguagliabili

Il vantaggio principale della CVD è la sua capacità di far crescere un film di grafene continuo, a strato singolo su grandi aree — attualmente fino a dimensioni di wafer.

Questa combinazione di copertura su grandi aree e alta qualità elettronica rende il grafene cresciuto con CVD il candidato ideale per applicazioni in film conduttivi trasparenti, transistor, sensori e altri dispositivi elettronici avanzati.

Variazioni per esigenze specifiche

I ricercatori hanno sviluppato tecniche CVD specializzate per migliorare ulteriormente la qualità. Metodi come la CVD a pressione atmosferica (APCVD) e il metodo di intrappolamento del vapore sono progettati per far crescere domini di grafene monocristallino più grandi, minimizzando i difetti che possono verificarsi ai confini tra i cristalli.

Comprendere i compromessi: quando altri metodi sono "migliori"

Sebbene la CVD sia leader per le applicazioni ad alta tecnologia, il suo dominio non è assoluto. Il metodo "migliore" è sempre relativo ai requisiti specifici del progetto, specialmente per quanto riguarda costi, scala e qualità accettabile.

Esfoliazione meccanica: per campioni di ricerca incontaminati

Per la ricerca di fisica fondamentale, è spesso richiesto un singolo fiocco di grafene strutturalmente perfetto. L'esfoliazione meccanica è ancora lo standard aureo per produrre questi campioni incontaminati.

Il compromesso è che si tratta di un processo puramente manuale, a bassa resa, completamente inadatto a qualsiasi forma di produzione di massa.

Esfoliazione in fase liquida: per produzione in massa e compositi

Quando l'obiettivo primario è produrre un grande volume di grafene a basso costo, l'esfoliazione in fase liquida è la scelta superiore. L'output è tipicamente una dispersione di fiocchi di grafene in un solvente.

Questo materiale non è adatto per l'elettronica di fascia alta a causa delle dimensioni più piccole dei fiocchi e di più difetti. Tuttavia, è ideale per applicazioni come inchiostri conduttivi, compositi polimerici, rivestimenti e additivi per batterie, dove le proprietà di massa sono più importanti della struttura atomica incontaminata.

Sublimazione del carburo di silicio (SiC): per elettronica integrata di fascia alta

Questo metodo prevede il riscaldamento di un wafer di carburo di silicio a temperature molto elevate, causando la sublimazione (trasformazione in gas) degli atomi di silicio dalla superficie, lasciando dietro di sé uno strato di atomi di carbonio che formano il grafene.

Il suo vantaggio chiave è che il grafene viene cresciuto direttamente su un substrato isolante, il che può semplificare la fabbricazione dei dispositivi. Il principale compromesso è il costo estremamente elevato dei wafer di SiC, che ne limita l'uso ad applicazioni specializzate e ad alte prestazioni.

Selezione del metodo giusto per la tua applicazione

La scelta del metodo di sintesi deve essere guidata dal tuo obiettivo finale. Non esiste un unico metodo "migliore", ma solo quello più appropriato per i vincoli della tua applicazione in termini di qualità, scala e costo.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: la deposizione chimica da vapore (CVD) è la scelta chiara per il suo equilibrio tra copertura su grandi aree ed eccellente qualità elettronica.

- Se il tuo obiettivo principale è la ricerca scientifica fondamentale: l'esfoliazione meccanica rimane il metodo migliore per ottenere i fiocchi di grafene più incontaminati e privi di difetti.

- Se il tuo obiettivo principale è la produzione di massa per compositi o inchiostri: l'esfoliazione in fase liquida fornisce il percorso più scalabile ed economico per produrre quantità massicce di grafene.

Comprendere questi compromessi fondamentali ti consente di selezionare non solo un metodo, ma la strategia giusta per il tuo obiettivo specifico.

Tabella riassuntiva:

| Metodo | Ideale per | Vantaggio chiave | Limitazione principale |

|---|---|---|---|

| Deposizione chimica da vapore (CVD) | Elettronica, Sensori, Film trasparenti | Film di grandi dimensioni e alta qualità | Richiede substrato metallico, alta temperatura |

| Esfoliazione meccanica | Ricerca di fisica fondamentale | Massima qualità, fiocchi incontaminati | Non scalabile, resa molto bassa |

| Esfoliazione in fase liquida | Compositi, Inchiostri, Batterie | Basso costo, produzione ad alto volume | Qualità elettronica inferiore, fiocchi più piccoli |

| Sublimazione del carburo di silicio (SiC) | Elettronica integrata ad alte prestazioni | Grafene su substrato isolante | Costo estremamente elevato dei wafer di SiC |

Pronto a integrare il grafene nella tua ricerca o nello sviluppo di prodotti?

Il metodo di sintesi giusto è solo l'inizio. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi CVD e materiali di consumo, necessari per produrre con successo grafene di alta qualità per la tua applicazione specifica, sia per elettronica all'avanguardia, materiali compositi o ricerca fondamentale.

Lascia che i nostri esperti ti aiutino a costruire un flusso di lavoro di sintesi affidabile ed efficiente. Contatta il nostro team oggi per discutere i requisiti del tuo progetto e scoprire come KINTEK può supportare l'innovazione del tuo laboratorio nella tecnologia del grafene.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Pezzi grezzi per trafile diamantate CVD per applicazioni di precisione

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione