Nella sua essenza, il processo di ricottura altera sistematicamente le proprietà di un materiale rendendolo più morbido e più duttile. Ciò si ottiene attraverso un ciclo di trattamento termico controllato che prevede il riscaldamento del materiale a una temperatura specifica, il mantenimento a tale temperatura e quindi il raffreddamento lento. Gli obiettivi primari sono alleviare le tensioni interne, aumentare la morbidezza e la duttilità e affinare la struttura interna dei grani del materiale, rendendolo più facile da lavorare.

Lo scopo centrale della ricottura è quello di "resettare" fondamentalmente la microstruttura di un materiale. Riducendo i difetti interni e alleviando le tensioni, scambia durezza e resistenza con un significativo aumento della duttilità e della lavorabilità.

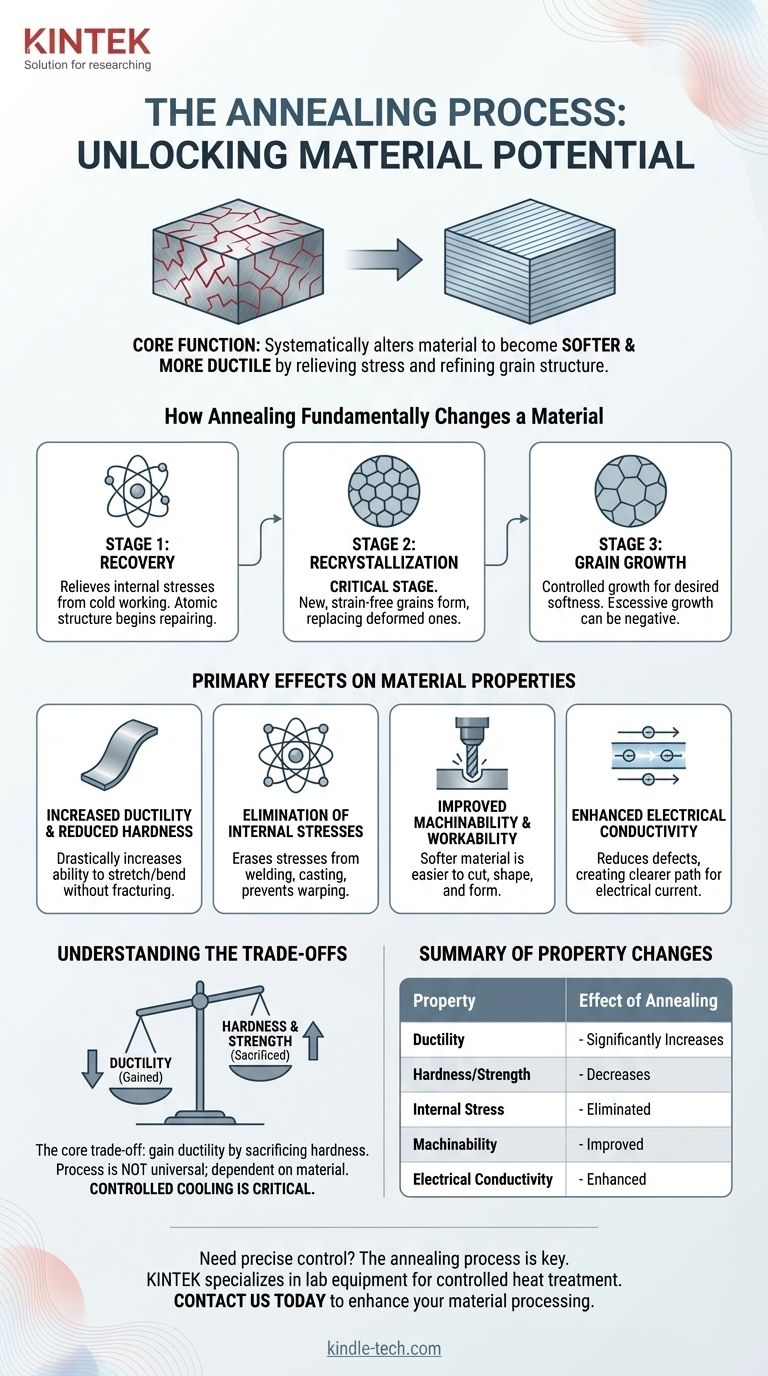

Come la ricottura cambia fondamentalmente un materiale

La ricottura non è semplicemente un processo di riscaldamento; è una trasformazione precisa, a tre stadi, a livello microscopico. Comprendere questi stadi è fondamentale per capire i suoi effetti sulle proprietà finali di un materiale.

Fase 1: Recupero

Prima di qualsiasi cambiamento strutturale importante, il materiale subisce prima il recupero. Man mano che la temperatura aumenta, questa fase iniziale allevia le tensioni interne che potrebbero essere state introdotte durante processi come la lavorazione a freddo o la lavorazione meccanica. La struttura atomica acquisisce energia sufficiente per iniziare a riparare difetti minori.

Fase 2: Ricristallizzazione

Questa è la fase più critica. Mentre il materiale viene mantenuto alla sua temperatura target, nuovi grani privi di deformazione iniziano a formarsi e a crescere. Questi nuovi cristalli sostituiscono quelli vecchi e deformati che erano pieni di dislocazioni — difetti microscopici che rendono un materiale duro e fragile.

Fase 3: Crescita dei grani

Se il materiale viene mantenuto alla temperatura di ricottura per troppo tempo, i nuovi grani privi di deformazione continueranno a crescere. Questa fase deve essere attentamente controllata, poiché una crescita eccessiva dei grani può talvolta influire negativamente su determinate proprietà, ma una fase di crescita controllata è essenziale per ottenere la morbidezza desiderata.

Gli effetti primari sulle proprietà dei materiali

Il reset microstrutturale che si verifica durante la ricottura si traduce direttamente in cambiamenti tangibili nel comportamento meccanico e fisico del materiale.

Aumento della duttilità e riduzione della durezza

Questo è l'effetto più noto. Eliminando le dislocazioni e creando una struttura dei grani più uniforme, la ricottura aumenta drasticamente la capacità di un materiale di essere allungato, piegato o formato senza fratturarsi. Questo avviene a diretto scapito della durezza e della resistenza alla trazione.

Eliminazione delle tensioni interne

Processi come la saldatura, la fusione e la formatura a freddo creano significative tensioni all'interno della struttura di un materiale. La ricottura consente al reticolo atomico di rilassarsi in uno stato di energia inferiore, cancellando efficacemente questa tensione interna. Questo è fondamentale per prevenire deformazioni, crepe o instabilità dimensionale in seguito nella vita del pezzo.

Miglioramento della lavorabilità e della formabilità

Un materiale più morbido, più duttile e privo di tensioni è fondamentalmente più facile da tagliare, modellare e formare. La migliore lavorabilità dopo la ricottura riduce l'usura degli utensili e consente processi di produzione più aggressivi, come l'imbutitura profonda o la piegatura complessa.

Miglioramento della conducibilità elettrica

Le dislocazioni della struttura cristallina che rendono un materiale duro ostacolano anche il flusso di elettroni. Riducendo il numero di questi difetti, il processo di ricottura crea un percorso più chiaro per la corrente elettrica, spesso con un conseguente aumento misurabile della conducibilità.

Comprendere i compromessi

La ricottura è uno strumento potente, ma la sua applicazione comporta un equilibrio tra proprietà contrastanti. Non è una soluzione universale per migliorare un materiale.

L'equilibrio tra durezza e duttilità

Il compromesso fondamentale è inevitabile: si guadagna duttilità sacrificando durezza e resistenza. L'obiettivo della ricottura è portare il materiale a uno stato più morbido e lavorabile. Se l'obiettivo finale è l'alta resistenza, sarà necessario un'altra forma di trattamento termico dopo il completamento del processo di formatura.

Il processo non è universale

Il processo di ricottura corretto dipende fortemente dal materiale specifico. Le temperature richieste, i tempi di mantenimento e le velocità di raffreddamento per l'acciaio sono molto diverse da quelle per alluminio, rame o ottone. Ogni sistema di leghe ha i suoi requisiti unici per ottenere i cambiamenti microstrutturali desiderati.

Il raffreddamento controllato è fondamentale

La velocità di raffreddamento è probabilmente tanto importante quanto la temperatura di riscaldamento. La velocità di raffreddamento lenta caratteristica della ricottura è ciò che consente alla nuova struttura dei grani priva di tensioni di formarsi correttamente. Un raffreddamento troppo rapido può introdurre nuove tensioni o creare una microstruttura diversa, più dura, vanificando lo scopo del processo.

Fare la scelta giusta per il tuo obiettivo

La ricottura dovrebbe essere vista come uno strumento preciso per preparare un materiale per un compito specifico o per ripristinare le sue proprietà dopo un processo impegnativo.

- Se il tuo obiettivo primario è preparare il materiale per una formatura significativa (ad esempio, imbutitura profonda o stampaggio): La ricottura è essenziale per massimizzare la duttilità e prevenire la rottura del materiale durante la formatura.

- Se il tuo obiettivo primario è stabilizzare un pezzo dopo la saldatura o una lavorazione pesante: Una ricottura di distensione è fondamentale per prevenire future distorsioni e garantire la precisione dimensionale.

- Se il tuo obiettivo primario è ripristinare la lavorabilità di un materiale incrudito: La ricottura può resettare la microstruttura, rendendo il materiale nuovamente morbido e duttile per ulteriori fasi di lavorazione.

In definitiva, la ricottura ti offre un controllo preciso sulla struttura interna di un materiale per ottenere risultati ingegneristici specifici e prevedibili.

Tabella riassuntiva:

| Cambiamento di proprietà | Effetto della ricottura |

|---|---|

| Duttilità | Aumenta significativamente |

| Durezza/Resistenza | Diminuisce |

| Tensione interna | Eliminata |

| Lavorabilità | Migliorata |

| Conducibilità elettrica | Migliorata |

Hai bisogno di un controllo preciso sulle proprietà del tuo materiale? Il processo di ricottura è fondamentale per ottenere metalli più morbidi e lavorabili per la produzione e la ricerca e sviluppo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo necessari per il trattamento termico controllato, soddisfacendo le esigenze precise di laboratori e scienziati dei materiali. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la lavorazione dei tuoi materiali e raggiungere i tuoi specifici obiettivi ingegneristici.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni