Nella produzione di semiconduttori, lo sputtering è un processo fondamentale di deposizione fisica da vapore (PVD) utilizzato per creare film ultrasottili di materiale con precisione a livello atomico. Funziona come una sabbiatrice microscopica, in cui un materiale sorgente, noto come target, viene bombardato da ioni ad alta energia provenienti da un plasma. Questa collisione espelle fisicamente gli atomi dal target, i quali viaggiano attraverso un vuoto e si depositano su un substrato, come un wafer di silicio, formando un rivestimento uniforme.

Lo sputtering non è una reazione chimica, ma un processo fisico di trasferimento su scala atomica. Utilizza ioni energizzati per espellere atomi da un materiale sorgente, che poi viaggiano e costruiscono un film sottile preciso e uniforme su un wafer semiconduttore, un passo cruciale per la costruzione dei circuiti nei microchip.

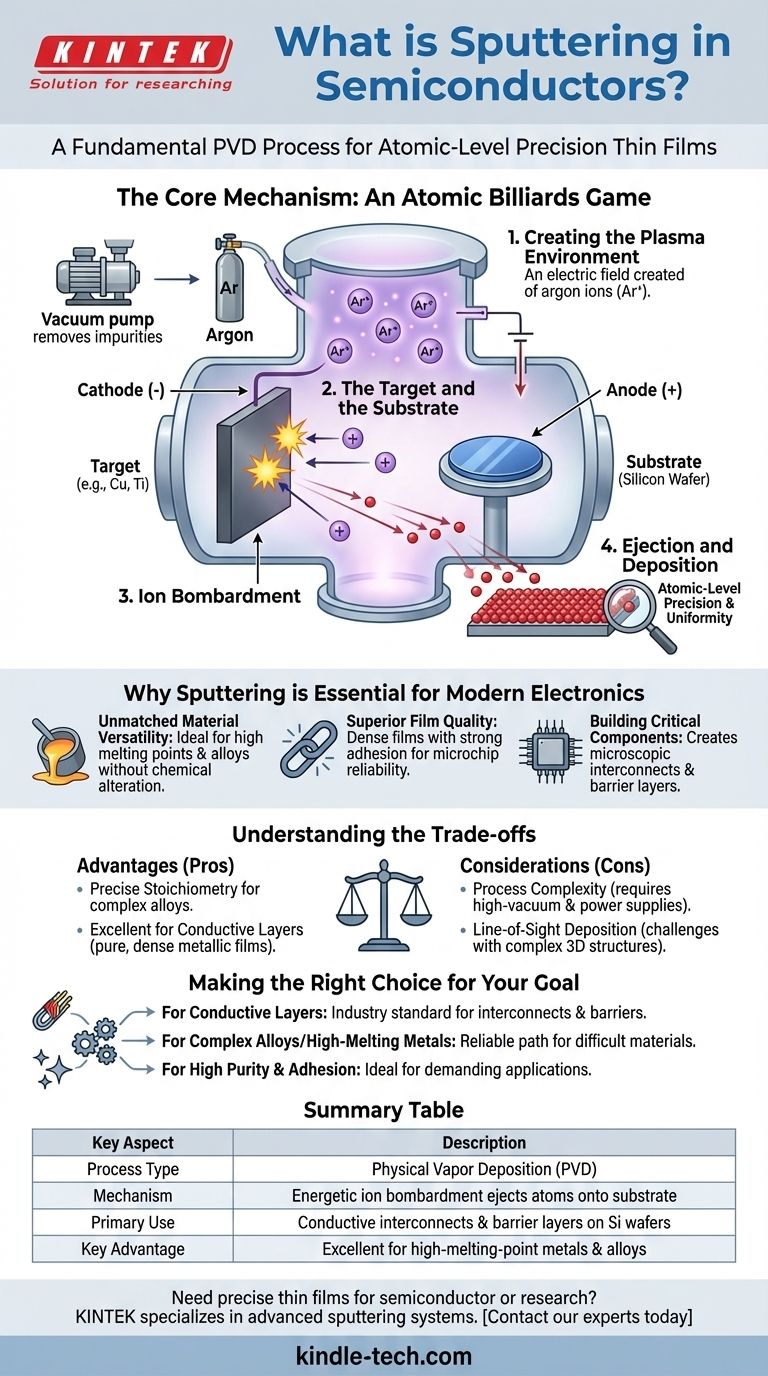

Il Meccanismo Centrale: Una Partita a Biliardo Atomico

Lo sputtering avviene all'interno di una camera a vuoto altamente controllata. L'intero processo può essere compreso come una sequenza di eventi fisici, molto simile a una partita a biliardo a livello atomico.

Creazione dell'Ambiente al Plasma

Innanzitutto, la camera viene evacuata fino a un vuoto molto spinto per rimuovere eventuali impurità. Quindi, viene introdotto un gas inerte, più comunemente argon, a bassa pressione. Viene applicato un campo elettrico che energizza il gas argon ed estrae elettroni dagli atomi di argon, creando un gas ionizzato e incandescente noto come plasma.

Il Target e il Substrato

All'interno della camera sono presenti due componenti chiave: il target e il substrato. Il target è una lastra del materiale puro che si desidera depositare (ad esempio, tantalio, rame, titanio). Il substrato è l'oggetto che si sta rivestendo, che nella fabbricazione dei semiconduttori è tipicamente un wafer di silicio.

Bombardamento Ionico

Il target viene caricato negativamente (agendo da catodo). Questo attrae gli ioni di argon caricati positivamente provenienti dal plasma, facendoli accelerare e collidere con la superficie del target con forza tremenda.

Eiezione e Deposizione

Questo impatto ad alta energia disloca fisicamente, o "sputtera", atomi dal materiale target. Questi atomi espulsi volano in varie direzioni e alla fine si condensano sulla superficie più fredda del substrato, costruendo lentamente un film sottile un atomo alla volta.

Perché lo Sputtering è Essenziale per l'Elettronica Moderna

Lo sputtering non è solo una delle tante opzioni; è spesso il metodo migliore o unico per creare determinati strati critici in un microchip. I suoi vantaggi derivano direttamente dalla sua natura fisica.

Versatilità dei Materiali Ineguagliabile

Poiché lo sputtering espelle fisicamente gli atomi anziché fonderli o evaporarli, è ideale per depositare materiali con punti di fusione estremamente elevati. Eccelle anche nella deposizione di leghe, poiché può trasferire il materiale dal target al substrato senza alterarne la composizione chimica.

Qualità del Film Superiore

Gli atomi sputerati arrivano al substrato con una significativa energia cinetica. Ciò si traduce in film molto densi che aderiscono fortemente allo strato sottostante, il che è fondamentale per l'affidabilità di un microchip.

Costruzione di Componenti Critici

Questo processo viene utilizzato per creare parti essenziali di un circuito integrato. Ciò include i fili metallici microscopici (interconnessioni) che trasportano segnali e potenza, nonché gli strati barriera che impediscono ai diversi materiali di mescolarsi.

Comprendere i Compromessi

Come ogni processo ingegneristico, lo sputtering comporta vantaggi e considerazioni specifiche che lo rendono più adatto ad alcune applicazioni rispetto ad altre, come la deposizione chimica da vapore (CVD).

Vantaggio: Stechiometria Precisa

Per materiali complessi come le leghe, lo sputtering riproduce fedelmente la composizione del target sul substrato. Questo è un vantaggio significativo rispetto ai metodi chimici o termici che possono avere difficoltà a mantenere il corretto rapporto tra gli elementi.

Vantaggio: Eccellente per Strati Conduttivi

Lo sputtering è un metodo dominante per depositare gli strati metallici che formano il cablaggio su un chip. La sua capacità di creare film metallici puri, densi e uniformi è ineguagliabile a questo scopo.

Considerazione: Complessità del Processo

I sistemi di sputtering richiedono pompe per vuoto spinte sofisticate e alimentatori ad alta tensione. Ciò rende l'attrezzatura e il processo più complessi di alcune alternative.

Considerazione: Deposizione a Linea di Vista

Poiché gli atomi sputerati viaggiano in linee relativamente dritte, il processo può avere difficoltà a rivestire uniformemente strutture tridimensionali altamente complesse. Le "ombre" proiettate dalle strutture alte possono portare a una copertura più sottile nelle trincee o sulle pareti laterali.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo sputtering viene scelto quando le proprietà fisiche e la purezza del film depositato sono fondamentali. Il suo ruolo è definito dalle sue capacità uniche nel gestire un'ampia gamma di materiali.

- Se il tuo obiettivo principale è depositare strati conduttivi: Lo sputtering è lo standard industriale per creare le interconnessioni metalliche e gli strati barriera che costituiscono il cablaggio di un chip.

- Se il tuo obiettivo principale è lavorare con leghe complesse o metalli ad alto punto di fusione: Lo sputtering offre un percorso affidabile per creare film sottili da materiali difficili da depositare utilizzando metodi termici o chimici.

- Se il tuo obiettivo principale è ottenere elevata purezza e forte adesione: L'ambiente a vuoto controllato e la natura energetica dello sputtering lo rendono ideale per applicazioni che richiedono film immacolati e durevoli.

In definitiva, lo sputtering è lo strumento fondamentale che fornisce agli ingegneri il controllo fisico preciso necessario per costruire le strutture microscopiche dei moderni circuiti integrati.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo | Ioni energetici bombardano un target, espellendo atomi che si depositano su un substrato |

| Uso Principale | Creazione di interconnessioni conduttive e strati barriera su wafer di silicio |

| Vantaggio Chiave | Eccellente per metalli e leghe ad alto punto di fusione, con forte adesione del film |

| Considerazione Chiave | La deposizione a linea di vista può rendere difficile il rivestimento di strutture 3D complesse |

Hai bisogno di depositare film sottili precisi e di alta qualità per la tua applicazione semiconduttori o di ricerca? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering, per soddisfare le tue specifiche esigenze di deposizione di materiali. La nostra esperienza ti assicura di ottenere la soluzione giusta per creare strati affidabili e ad alte prestazioni. Contatta oggi i nostri esperti per discutere come possiamo supportare gli obiettivi del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili