Nella Microscopia Elettronica a Scansione (SEM), la sputter coating è una tecnica fondamentale di preparazione del campione utilizzata per applicare uno strato ultra-sottile e elettricamente conduttivo di metallo su un campione non conduttivo o scarsamente conduttivo. Questo processo è essenziale per prevenire l'accumulo di carica statica dal fascio di elettroni del microscopio, che altrimenti distorcerebbe gravemente l'immagine. Rendendo la superficie del campione conduttiva, la sputter coating migliora drasticamente la qualità, la risoluzione e la stabilità dell'immagine.

Il problema principale con i campioni SEM non conduttivi è che il fascio di elettroni crea un accumulo di carica statica, che devia gli elettroni e rovina l'immagine. La sputter coating risolve questo problema creando un percorso conduttivo per la dissipazione di tale carica, consentendo un'analisi superficiale chiara e dettagliata.

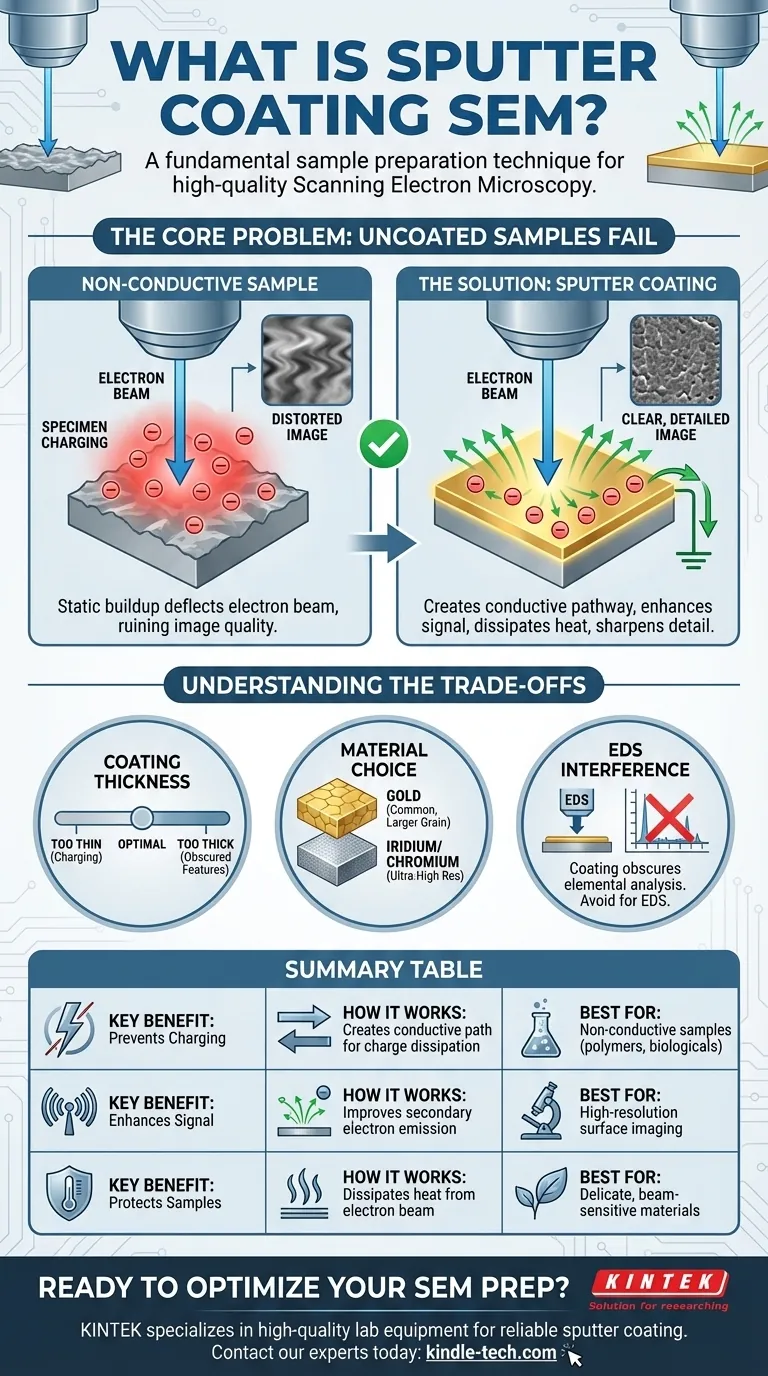

Il Problema Principale: Perché i Campioni Non Rivestiti Falliscono

Nel SEM, un'immagine viene formata rilevando gli elettroni emessi dalla superficie di un campione quando viene colpito da un fascio di elettroni ad alta energia. Questo processo incontra un problema fondamentale con i materiali che non conducono elettricità.

Il Problema della "Carica del Campione"

Quando il fascio di elettroni colpisce una superficie non conduttiva, gli elettroni del fascio si accumulano in quel punto. Poiché il materiale non può condurre via questa carica in eccesso, un campo statico negativo localizzato si accumula sul campione.

Come la Carica Distorce l'Immagine

Questa carica statica provoca il caos nel processo di imaging. Può deviare il fascio di elettroni primario in arrivo, causando la deriva o la distorsione dell'immagine. Interrompe anche il percorso degli elettroni secondari emessi, portando a macchie luminose, striature e una completa perdita di dettagli topografici.

L'Impatto sul Rilevamento del Segnale

Una superficie caricata negativamente respinge attivamente gli elettroni secondari a bassa energia di cui il rilevatore ha bisogno per formare un'immagine ad alta risoluzione. Ciò porta a un rapporto segnale/rumore molto scarso, con conseguente immagine rumorosa o priva di caratteristiche.

Come la Sputter Coating Fornisce la Soluzione

La sputter coating neutralizza direttamente il problema della carica del campione aggiungendo molti altri vantaggi chiave per l'imaging di alta qualità. Il processo applica tipicamente un film metallico tra 2 e 20 nanometri di spessore.

Creazione di un Percorso Conduttivo

Lo strato sottile di metallo (spesso oro, platino o iridio) agisce come un perfetto conduttore elettrico. Fornisce un percorso per gli elettroni in eccesso dal fascio per viaggiare innocuamente verso il portacampioni messo a terra, impedendo l'accumulo di qualsiasi carica.

Miglioramento dell'Emissione di Elettroni Secondari

I metalli pesanti utilizzati per il rivestimento sono eccellenti emettitori di elettroni secondari. Quando il fascio primario interagisce con questo strato altamente emissivo, genera un segnale molto più forte e chiaro per il rilevatore. Questo migliora drasticamente il rapporto segnale/rumore.

Miglioramento della Conduzione Termica

Il fascio di elettroni deposita anche una quantità significativa di calore sul campione. Il rivestimento metallico aiuta a dissipare questa energia termica, proteggendo i campioni delicati come polimeri o campioni biologici dal danneggiamento o dalla fusione causati dal fascio.

Affinamento dei Dettagli Superficiali

Il rivestimento metallico denso riduce la profondità di penetrazione del fascio di elettroni nel campione. Ciò garantisce che il segnale rilevato provenga dalla superficie superiore assoluta, il che migliora significativamente la risoluzione delle caratteristiche superficiali fini e affina l'aspetto dei bordi.

Comprendere i Compromessi

Sebbene essenziale, la sputter coating è un processo che deve essere gestito con attenzione. L'obiettivo è risolvere il problema della carica senza introdurre nuovi artefatti.

Lo Spessore del Rivestimento è Critico

Esiste un delicato equilibrio da trovare con lo spessore del rivestimento. Se lo strato è troppo sottile, la carica potrebbe ancora verificarsi. Se è troppo spesso, il rivestimento può oscurare le vere caratteristiche su scala nanometrica della superficie originale del campione.

La Scelta del Materiale Conta

Diversi metalli di rivestimento hanno diverse dimensioni dei grani. L'oro è comune ed efficace, ma la sua struttura a grana relativamente grande può diventare visibile a ingrandimenti molto elevati. Per lavori ad altissima risoluzione, metalli a grana più fine come il cromo o l'iridio sono scelte superiori.

Può Oscurare l'Analisi Elementare

La sputter coating è ideale per l'imaging della topografia superficiale. Tuttavia, se il tuo obiettivo è determinare la composizione elementare del tuo campione utilizzando la Spettroscopia a Raggi X a Dispersione di Energia (EDS), il rivestimento metallico interferirà. Il rilevatore EDS vedrà principalmente il materiale di rivestimento (ad esempio, oro) invece degli elementi nel campione sottostante.

Fare la Scelta Giusta per il Tuo Obiettivo

La sputter coating non è una soluzione universale. Il tuo obiettivo analitico dovrebbe dettare la tua strategia di preparazione del campione.

- Se il tuo obiettivo principale è l'imaging superficiale ad alta risoluzione: La sputter coating è quasi sempre richiesta per campioni non conduttivi per prevenire la carica e migliorare la qualità del segnale.

- Se il tuo obiettivo principale è determinare la composizione elementare (EDS): Devi evitare la sputter coating con metallo. Considera l'utilizzo di un coater a carbonio o l'analisi del campione non rivestito a una tensione del fascio molto bassa.

- Se stai lavorando con campioni estremamente delicati e sensibili al fascio: Un rivestimento conduttivo fornisce una protezione termica e fisica cruciale, ma devi controllare attentamente lo spessore per preservare le caratteristiche superficiali originali.

In definitiva, la sputter coating è uno strumento fondamentale che trasforma materiali difficili e non conduttivi in soggetti ideali per l'analisi SEM di alta qualità.

Tabella Riassuntiva:

| Vantaggio Chiave | Come Funziona | Ideale Per |

|---|---|---|

| Previene la Carica | Crea un percorso conduttivo per dissipare la carica statica. | Campioni non conduttivi come polimeri e biologici. |

| Migliora il Segnale | Migliora l'emissione di elettroni secondari per un'immagine più chiara. | Imaging topografico superficiale ad alta risoluzione. |

| Protegge i Campioni | Dissipa il calore dal fascio di elettroni. | Materiali delicati e sensibili al fascio. |

Pronto a ottimizzare la preparazione dei tuoi campioni SEM?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per una sputter coating affidabile e precisa. Le nostre soluzioni sono progettate per soddisfare le esigenze rigorose dei professionisti di laboratorio, garantendoti di ottenere risultati di imaging della massima qualità senza carica o danni al campione.

Contatta oggi i nostri esperti per discutere come i nostri sputter coater e materiali di consumo possono migliorare il tuo flusso di lavoro di analisi SEM e fornire la chiarezza e il dettaglio che la tua ricerca richiede.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura