Nel campo dei materiali avanzati, la Sinterizzazione al Plasma a Scintilla (SPS) è una potente tecnica di sinterizzazione assistita da campo (FAST) utilizzata per creare materiali densi e ad alte prestazioni da polveri. A differenza dei metodi convenzionali che richiedono ore, la SPS utilizza una combinazione di pressione meccanica e una corrente elettrica pulsata in corrente continua per consolidare i materiali in pochi minuti, spesso a temperature significativamente più basse.

Il vero vantaggio della SPS non è solo la sua velocità, ma la sua capacità di densificare materiali avanzati — specialmente le nanopolveri — preservando le microstrutture uniche e a grana fine che conferiscono loro proprietà superiori. Supera le limitazioni del riscaldamento tradizionale che spesso distrugge queste delicate caratteristiche.

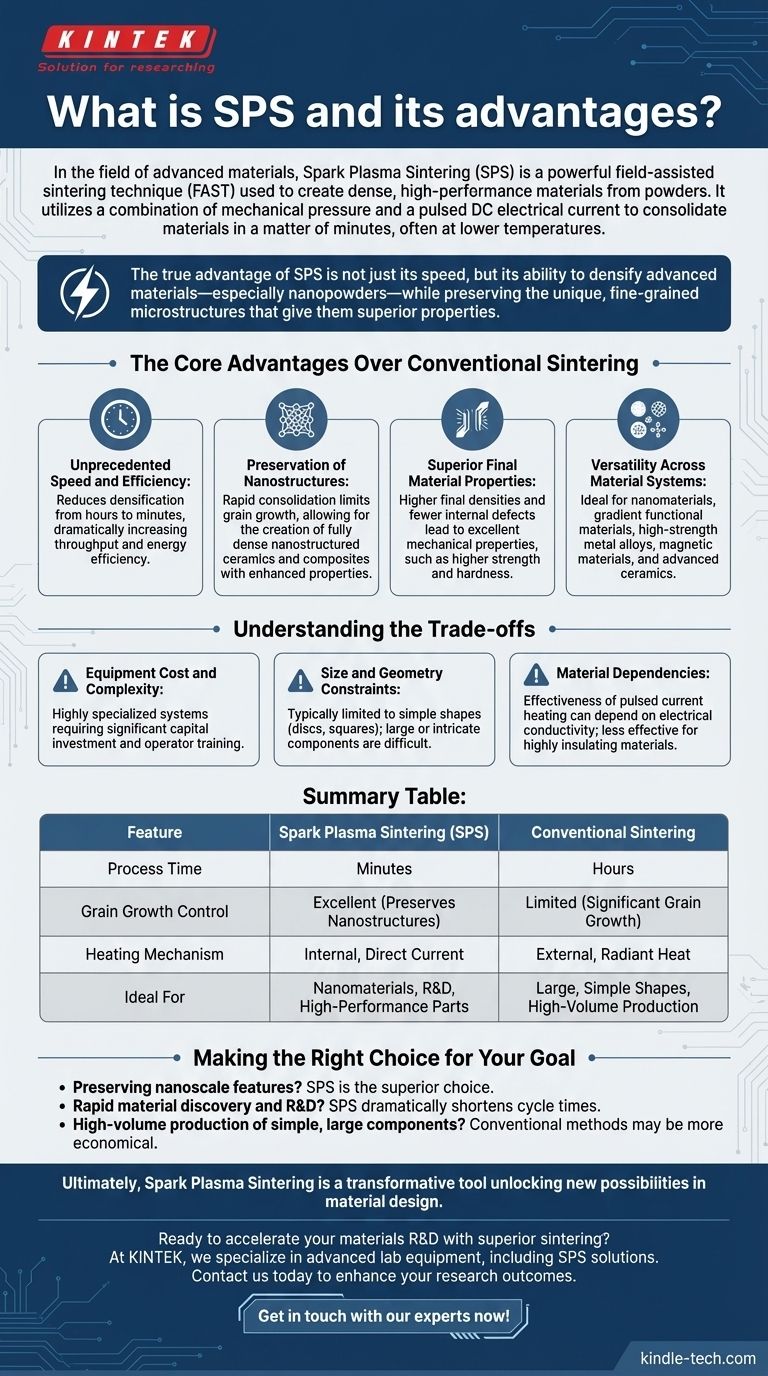

I Vantaggi Principali Rispetto alla Sinterizzazione Convenzionale

La SPS rappresenta un cambiamento fondamentale rispetto alla sinterizzazione tradizionale basata su forni. I benefici primari derivano direttamente dal suo meccanismo di riscaldamento unico, che fornisce un controllo senza precedenti sulla struttura finale del materiale.

Velocità ed Efficienza Senza Precedenti

I metodi convenzionali come la pressatura a caldo o la sinterizzazione senza pressione riscaldano lentamente un materiale dall'esterno verso l'interno, richiedendo lunghi tempi di mantenimento di diverse ore. La SPS fa passare una corrente direttamente attraverso la polvere e lo stampo, generando un calore rapido, uniforme e interno.

Questa distinzione riduce l'intero processo di densificazione da diverse ore a pochi minuti, aumentando drasticamente la produttività per la ricerca e lo sviluppo, pur essendo più efficiente dal punto di vista energetico.

Preservazione delle Nanostrutture

Forse il vantaggio più significativo della SPS è la sua capacità di limitare la crescita dei grani. Nella sinterizzazione tradizionale, la lunga esposizione ad alte temperature provoca l'ingrossamento e la crescita dei piccoli grani, distruggendo le proprietà uniche dei nanomateriali.

Poiché la SPS è così rapida, consolida la polvere in un solido denso prima che i grani abbiano il tempo di crescere. Ciò consente la creazione di ceramiche e compositi nanostrutturati completamente densi con maggiore resistenza, durezza e altre proprietà meccaniche desiderabili.

Proprietà del Materiale Finale Superiori

La combinazione di velocità e crescita limitata dei grani si traduce in materiali con densità finali più elevate e meno difetti interni. Questa densità quasi teorica è fondamentale per applicazioni in cui le prestazioni non possono essere compromesse.

I materiali risultanti mostrano eccellenti proprietà meccaniche, come maggiore resistenza e durezza, direttamente attribuibili alla loro microstruttura a grana fine e uniforme.

Versatilità Tra i Sistemi Materiali

I benefici della SPS non sono limitati a una singola classe di materiali. Le sue capacità uniche la rendono un metodo di lavorazione ideale per un'ampia gamma di applicazioni avanzate.

Ciò include nanomateriali, materiali funzionali a gradiente, leghe metalliche ad alta resistenza, materiali magnetici e ceramiche avanzate, rendendola una tecnologia fondamentale nella scienza dei materiali moderna.

Comprendere i Compromessi

Sebbene potente, la SPS è una tecnica specializzata con una propria serie di considerazioni. Una valutazione obiettiva richiede il riconoscimento dei suoi limiti rispetto ai metodi industriali più consolidati.

Costo e Complessità dell'Attrezzatura

I sistemi SPS sono altamente specializzati e rappresentano un investimento di capitale significativo rispetto ai forni industriali standard. La complessità dell'attrezzatura richiede anche una formazione più specializzata per l'operatore.

Vincoli di Dimensione e Geometria

Il processo è tipicamente limitato al consolidamento di forme relativamente semplici, come dischi o quadrati, all'interno di uno stampo di grafite. La produzione di componenti grandi o di forma complessa tramite SPS è spesso impraticabile o impossibile, un dominio in cui eccellono altri metodi come la sinterizzazione senza pressione.

Dipendenze del Materiale

L'efficacia del meccanismo di riscaldamento a corrente pulsata può dipendere dalla conduttività elettrica del materiale in lavorazione. Sebbene sia altamente efficace per i materiali conduttivi, la sua applicazione a materiali altamente isolanti può essere più complessa.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di sinterizzazione dipende interamente dal risultato desiderato, bilanciando le proprietà del materiale con i vincoli di produzione come costo, volume e complessità.

- Se il tuo obiettivo principale è preservare le caratteristiche su scala nanometrica: la SPS è la scelta superiore, poiché la sua velocità minimizza la crescita dei grani che affligge i metodi convenzionali.

- Se il tuo obiettivo principale è la rapida scoperta di materiali e la R&S: i tempi di ciclo drasticamente più brevi della SPS possono accelerare il tuo processo di sviluppo di un ordine di grandezza.

- Se il tuo obiettivo principale è la produzione in grandi volumi di componenti semplici e grandi: il costo e la scalabilità dei metodi tradizionali come la pressatura a caldo possono essere più economici.

In definitiva, la Sinterizzazione al Plasma a Scintilla è uno strumento trasformativo che sblocca nuove possibilità nella progettazione dei materiali superando le barriere cinetiche della lavorazione tradizionale.

Tabella Riepilogativa:

| Caratteristica | Sinterizzazione al Plasma a Scintilla (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Tempo di Processo | Minuti | Ore |

| Controllo della Crescita dei Grani | Eccellente (Preserva le Nanostrutture) | Limitato (Significativa Crescita dei Grani) |

| Meccanismo di Riscaldamento | Interno, Corrente Continua | Esterno, Calore Radiante |

| Ideale Per | Nanomateriali, R&S, Componenti ad Alte Prestazioni | Forme Grandi e Semplici, Produzione ad Alto Volume |

Pronto ad accelerare la tua R&S sui materiali con una sinterizzazione superiore?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, comprese soluzioni di Sinterizzazione al Plasma a Scintilla, per aiutarti a ottenere materiali densi e ad alte prestazioni con nanostrutture preservate. Che tu stia lavorando con ceramiche avanzate, leghe metalliche o materiali compositi, la nostra esperienza e i nostri prodotti sono progettati per soddisfare le precise esigenze del tuo laboratorio.

Contattaci oggi per discutere come la nostra tecnologia SPS può migliorare i tuoi risultati di ricerca e sviluppo. Sblocchiamo insieme nuove possibilità nella progettazione dei materiali.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quale ruolo svolge un forno a pressatura a caldo sottovuoto nei compositi argento-diamante? Raggiungere la massima densificazione e adesione

- Perché un sistema di controllo della temperatura ad alta precisione in un forno a pressa a caldo sottovuoto è fondamentale? Sintesi perfetta di Cu-Ti3SiC2

- Come si densificano le leghe W-Si mediante pressatura a caldo sottovuoto? Padroneggiare la forza meccanica per leghe ad alta densità

- Quali sono le funzioni primarie di una pressa a caldo sottovuoto? Padronanza del consolidamento del rame nanostrutturato ad alta densità

- Quali vantaggi offre un forno di sinterizzazione a pressatura a caldo sottovuoto rispetto alla sinterizzazione tradizionale? Ottenere un controllo a grana fine

- Qual è il significato di 1750-1900°C nella pressatura a caldo sottovuoto per i compositi C-SiC-B4C? Padronanza delle reazioni in situ

- Come un forno di pressatura a caldo sotto vuoto purifica le leghe Ti-Al-V? Migliora l'integrità della lega con la deidrogenazione ad alto vuoto

- Quali sono i vantaggi di una pressa a caldo sottovuoto per l'ossido di ittrio? Ottenere ceramiche trasparenti ad alta densità