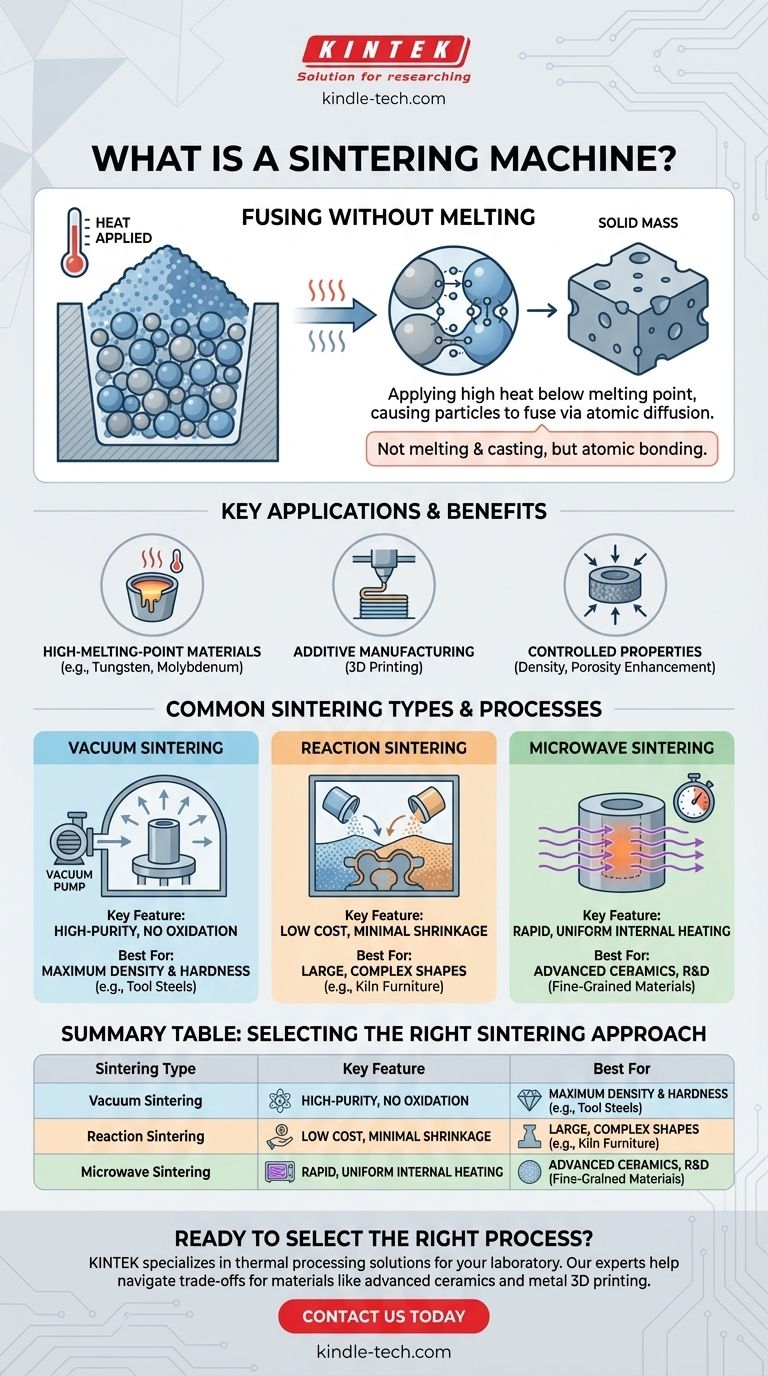

Nella sua essenza, una macchina per la sinterizzazione è un'attrezzatura industriale specializzata progettata per compattare e formare una massa solida di materiale da una polvere o da un'altra forma sciolta. Raggiunge questo obiettivo applicando calore elevato e spesso pressione, ma in modo critico, opera al di sotto del punto di fusione del materiale, facendo sì che le particelle si fondano insieme nei loro punti di contatto.

La sinterizzazione non è un processo di fusione e colata; è un metodo di diffusione atomica che lega le particelle in un pezzo solido e coerente. Questa differenza fondamentale la rende uno strumento indispensabile per lavorare con materiali ad alto punto di fusione e per creare componenti con proprietà controllate con precisione come densità e porosità.

Il Principio Fondamentale: Fusione Senza Sciogliere

Come Funziona la Sinterizzazione

Il processo inizia con un materiale aggregato in polvere o sciolto, che viene spesso posto in uno stampo. La macchina per la sinterizzazione riscalda quindi questo materiale a una temperatura elevata, eccitando gli atomi.

Questa energia termica provoca la migrazione degli atomi attraverso i confini delle singole particelle, creando "colli" o ponti tra di esse. Con il tempo, questi ponti crescono, avvicinando le particelle, riducendo lo spazio vuoto (porosità) tra di esse e formando un oggetto solido.

Applicazioni e Vantaggi Chiave

La sinterizzazione non è una soluzione universale; viene scelta per vantaggi specifici e potenti.

È essenziale per la lavorazione di materiali con punti di fusione estremamente elevati, come il tungsteno e il molibdeno, che sarebbero difficili o economicamente non fattibili da fondere e colare.

Nella produzione additiva (stampa 3D), la sinterizzazione viene utilizzata per fondere selettivamente polveri metalliche o ceramiche strato per strato, consentendo la creazione di forme personalizzate altamente complesse con maggiore controllo e minore consumo energetico rispetto alla fusione. Consente inoltre di migliorare le proprietà del materiale riducendo la porosità superficiale.

Tipi Comuni di Macchine e Processi di Sinterizzazione

Il termine "macchina per la sinterizzazione" comprende diverse tecnologie, ciascuna adattata per materiali e risultati specifici.

Sinterizzazione Sottovuoto

Questo processo avviene in una camera a vuoto. Rimuovendo aria e altri gas, la macchina previene l'ossidazione e altre reazioni chimiche indesiderate durante il riscaldamento.

Il vantaggio principale è la produzione di componenti sinterizzati con eccellente densificazione, elevata purezza e durezza superiore. Il sistema a vuoto rimuove attivamente i gas rilasciati dalla materia prima, garantendo un prodotto finale stabile e pulito.

Sinterizzazione a Reazione

In questo metodo, una reazione chimica viene innescata intenzionalmente all'interno del materiale durante il processo di riscaldamento. Questa reazione aiuta nella formazione e nel legame del prodotto finale.

La sinterizzazione a reazione è apprezzata per il suo basso costo di produzione e la minima contrazione, rendendola ideale per preparare strutture grandi o di forma intricata come componenti per forni ad alta temperatura, scambiatori di calore e specchi ottici.

Sinterizzazione a Microonde

A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, la sinterizzazione a microonde genera calore direttamente all'interno del materiale stesso. Ciò porta a un riscaldamento molto rapido e più uniforme.

Questo approccio è estremamente efficiente dal punto di vista energetico e veloce, specialmente per i piccoli componenti. Eccelle nel preservare strutture a grana molto fine in materiali come le bioceramiche avanzate, ma la sua applicazione può essere limitata dalla capacità del materiale di interagire con le microonde e dalle dimensioni del lotto relativamente ridotte.

Comprendere i Compromessi

La scelta di un processo di sinterizzazione richiede la comprensione dei suoi limiti intrinseci e il bilanciamento delle priorità in competizione.

Vincoli di Materiale e Forma

Non tutti i materiali sono adatti a ogni metodo di sinterizzazione. La sinterizzazione a microonde, ad esempio, richiede polveri con proprietà specifiche per assorbire efficacemente l'energia a microonde. Anche la profondità di penetrazione delle microonde può limitare le dimensioni del componente lavorato.

Rendimento rispetto alla Precisione

Esiste spesso un compromesso tra velocità di produzione e qualità del componente finale. La sinterizzazione a microonde offre velocità eccezionale e controllo delle proprietà per un singolo componente, ma non è adatta alla produzione di massa.

Al contrario, altri metodi industriali sono progettati per un alto rendimento, a volte a scapito del controllo microstrutturale fine offerto da tecniche più avanzate.

Gestione delle Impurità e della Porosità

Sebbene la sinterizzazione sottovuoto sia eccellente nella produzione di componenti ad alta purezza, l'attrezzatura è complessa e costosa. L'obiettivo della sinterizzazione è tipicamente quello di ridurre la porosità, ma ottenere una densificazione completa può essere difficile e costoso.

Selezione dell'Approccio di Sinterizzazione Corretto

Il tuo obiettivo finale determina quale tecnologia di sinterizzazione è la più appropriata per il compito.

- Se la tua priorità principale è l'alta purezza e la massima densità: La sinterizzazione sottovuoto è la scelta superiore per eliminare i contaminanti e ottenere proprietà meccaniche eccezionali.

- Se la tua priorità principale è la produzione economicamente vantaggiosa di forme grandi e complesse: La sinterizzazione a reazione offre un vantaggio distintivo grazie alla sua minima contrazione, consentendo la produzione quasi a forma netta a temperature più basse.

- Se la tua priorità principale è la prototipazione rapida o lo sviluppo di materiali avanzati: La sinterizzazione a microonde fornisce cicli di riscaldamento rapidi e un controllo termico preciso, rendendola ideale per la ricerca e la produzione di ceramiche a grana fine.

Comprendere questi principi fondamentali e le variazioni ti consente di selezionare il processo di produzione preciso per il tuo materiale e la tua applicazione specifici.

Tabella Riassuntiva:

| Tipo di Sinterizzazione | Caratteristica Chiave | Ideale per |

|---|---|---|

| Sinterizzazione Sottovuoto | Alta purezza, nessuna ossidazione | Massima densità e durezza (es. acciai per utensili) |

| Sinterizzazione a Reazione | Basso costo, minima contrazione | Forme grandi e complesse (es. arredi per forni) |

| Sinterizzazione a Microonde | Riscaldamento interno rapido e uniforme | Ceramiche avanzate, R&S, materiali a grana fine |

Pronto a Selezionare il Processo di Sinterizzazione Giusto per il Tuo Laboratorio?

Scegliere la tecnologia di sinterizzazione corretta è fondamentale per ottenere le proprietà del materiale desiderate, che si tratti di alta purezza, forme complesse o prototipazione rapida. KINTEK è specializzata in attrezzature e materiali di consumo per laboratorio, fornendo le soluzioni di lavorazione termica precise di cui il tuo laboratorio ha bisogno.

I nostri esperti possono aiutarti a navigare tra i compromessi tra sinterizzazione sottovuoto, a reazione e a microonde per trovare la soluzione perfetta per i tuoi materiali e le tue applicazioni, dalle ceramiche avanzate alla stampa 3D di metalli.

Contattaci oggi stesso per discutere le esigenze del tuo progetto e scoprire come le soluzioni di sinterizzazione di KINTEK possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave per Polveri Erboristiche Macchina Sterilizzatrice per Piante

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Pressa termica automatica sottovuoto con touchscreen

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Quali caratteristiche delle apparecchiature di pressatura a caldo sottovuoto vengono utilizzate dal processo di pressatura a caldo sottovuoto a doppio stadio? Ottimizzare AlMgTi