Nella scienza dei materiali, la lavorazione termica rapida (RTP) è un metodo di ricottura specializzato in cui un materiale, tipicamente un wafer semiconduttore, viene riscaldato a temperature elevate molto rapidamente utilizzando sorgenti luminose ad alta intensità. L'intero ciclo di riscaldamento, mantenimento della temperatura e raffreddamento viene completato in pochi secondi o minuti, ottenendo specifiche modifiche strutturali e minimizzando gli effetti collaterali indesiderati dovuti a un'esposizione prolungata al calore.

Lo scopo principale dell'RTP non è solo ricuocere un materiale, ma farlo con estrema velocità e controllo. Questo minimizza il "budget termico" totale – la combinazione di temperatura e tempo – che è fondamentale per la fabbricazione di dispositivi complessi e multistrato come i moderni microchip.

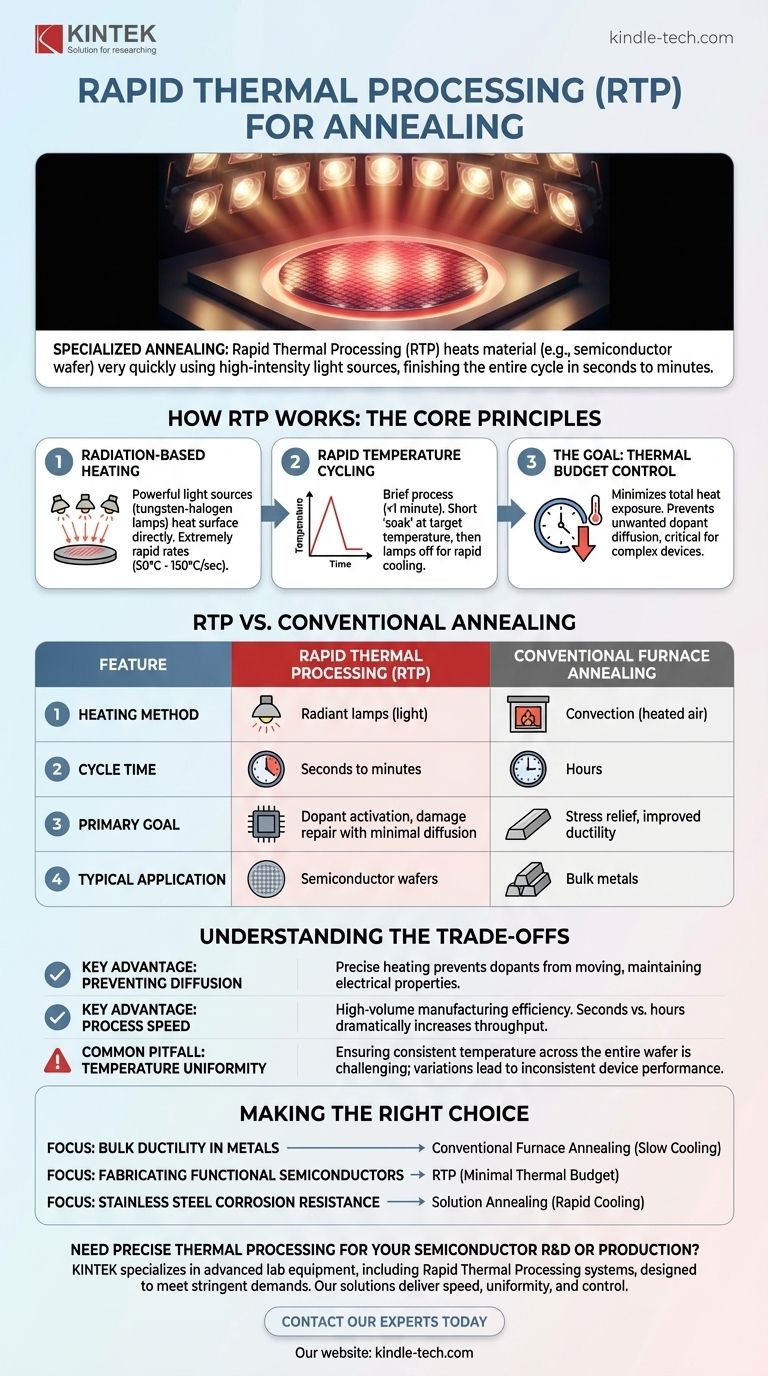

Come funziona l'RTP: i principi fondamentali

Mentre la ricottura tradizionale modifica le proprietà di massa di un materiale per un lungo periodo, l'RTP è una tecnica di precisione e velocità. Raggiunge gli obiettivi della ricottura – come la riparazione del danno cristallino o l'attivazione dei droganti – senza gli svantaggi di un forno lento.

Riscaldamento basato su radiazioni

A differenza di un forno convenzionale che riscalda i materiali lentamente per convezione, l'RTP utilizza potenti sorgenti luminose incoerenti, come lampade al tungsteno-alogeno. Questa energia radiante viene assorbita direttamente dalla superficie del materiale, consentendo tassi di riscaldamento estremamente rapidi, spesso tra 50°C e 150°C al secondo.

Ciclo di temperatura rapido

L'intero processo RTP è breve, generalmente dura meno di un minuto. Dopo il breve "soak" alla temperatura target, le lampade vengono spente e il materiale si raffredda rapidamente. Questa è una caratteristica distintiva che lo separa dalla ricottura tradizionale, che enfatizza il raffreddamento lento per massimizzare la duttilità.

L'obiettivo: controllo del budget termico

Il motivo principale per l'utilizzo dell'RTP è limitare l'esposizione totale del materiale al calore. Nei dispositivi complessi come i semiconduttori, il riscaldamento prolungato provoca la diffusione o la dispersione degli atomi droganti dalle loro posizioni previste, il che può distruggere le proprietà elettriche del dispositivo. La velocità dell'RTP esegue le necessarie riparazioni a livello atomico senza concedere tempo per questa diffusione distruttiva.

RTP vs. Ricottura Convenzionale

Comprendere il contesto dell'RTP richiede un confronto con i metodi tradizionali. La scelta tra i due dipende interamente dal materiale e dal risultato desiderato.

Profilo di riscaldamento e raffreddamento

La ricottura tradizionale utilizza un forno per riscaldare lentamente un materiale, lo mantiene a temperatura e poi lo raffredda molto lentamente per ottenere uno stato rilassato e altamente duttile. L'RTP fa il contrario, impiegando un riscaldamento e un raffreddamento rapidi per ottenere un cambiamento specifico e sensibile al tempo.

Scopo primario

La ricottura convenzionale è spesso utilizzata su metalli in massa per alleviare le tensioni interne, invertire gli effetti dell'incrudimento e migliorare la lavorabilità. Il suo obiettivo è rendere un grande pezzo di materiale più uniforme e lavorabile.

L'RTP, al contrario, è un processo chiave nella produzione di semiconduttori. Viene utilizzato per attivare i droganti impiantati, riparare i danni al reticolo cristallino dovuti all'impiantazione ionica e formare film sottili di siliciuri metallici su un wafer.

Applicazione del materiale

Mentre tecniche come la ricottura in soluzione sono utilizzate in metallurgia per leghe specifiche come l'acciaio inossidabile, l'RTP è quasi esclusivamente associato alla fabbricazione di circuiti integrati su wafer di silicio.

Comprendere i compromessi

L'RTP è uno strumento potente, ma i suoi vantaggi sono specifici per determinate applicazioni e presenta sfide uniche.

Vantaggio chiave: prevenire la diffusione

Come accennato, il beneficio principale dell'RTP è la sua capacità di riscaldare un wafer abbastanza a lungo da attivare i droganti o riparare i danni senza permettere loro di spostarsi dalle loro precise posizioni. Questa precisione è impossibile da ottenere in un forno convenzionale.

Vantaggio chiave: velocità del processo

Nella produzione ad alto volume, il tempo di processo è fondamentale. Un ciclo RTP che richiede 90 secondi è molto più efficiente di un processo in forno che può richiedere molte ore, aumentando drasticamente la produttività.

Svantaggio comune: uniformità della temperatura

Una sfida significativa nell'RTP è garantire che l'intero wafer sia riscaldato esattamente alla stessa temperatura. Qualsiasi leggera variazione nell'intensità della lampada o nella riflettività attraverso il wafer può creare punti caldi o freddi, portando a prestazioni del dispositivo incoerenti e rese inferiori.

Fare la scelta giusta per il tuo obiettivo

La selezione di un processo di ricottura è una funzione del materiale, della scala e del risultato strutturale desiderato.

- Se il tuo obiettivo principale è migliorare la duttilità di massa nei metalli: la ricottura tradizionale in forno con un ciclo di raffreddamento lento è l'approccio corretto.

- Se il tuo obiettivo principale è la fabbricazione di dispositivi semiconduttori funzionali: l'RTP è essenziale per attivare i droganti e riparare i danni con un budget termico minimo.

- Se il tuo obiettivo principale è migliorare la resistenza alla corrosione nell'acciaio inossidabile: è richiesto un processo specializzato come la ricottura in soluzione, che utilizza anche un raffreddamento rapido per un motivo diverso.

In definitiva, la selezione della tecnica di ricottura corretta richiede l'abbinamento del profilo termico unico del processo al materiale specifico e al risultato desiderato.

Tabella riassuntiva:

| Caratteristica | Lavorazione Termica Rapida (RTP) | Ricottura Convenzionale in Forno |

|---|---|---|

| Metodo di Riscaldamento | Lampade radianti (luce) | Convezione (aria riscaldata) |

| Tempo del Ciclo | Secondi a minuti | Ore |

| Obiettivo Primario | Attivazione droganti, riparazione danni con minima diffusione | Alleviamento stress, miglioramento duttilità |

| Applicazione Tipica | Wafer semiconduttori | Metalli in massa |

Hai bisogno di una lavorazione termica precisa per la tua ricerca e sviluppo o produzione di semiconduttori?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di lavorazione termica rapida, progettati per soddisfare le rigorose esigenze della moderna fabbricazione di semiconduttori. Le nostre soluzioni offrono la velocità, l'uniformità della temperatura e il controllo di cui hai bisogno per massimizzare la resa e le prestazioni.

Contatta i nostri esperti oggi per discutere come la nostra tecnologia RTP può ottimizzare il tuo processo di ricottura e migliorare le prestazioni del tuo dispositivo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace a muffola da 1700℃ per laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Un diamante CVD è un diamante vero? Scopri la verità sui diamanti creati in laboratorio

- Quali sono i metodi utilizzati nella deposizione sotto vuoto di strati metallici? Scegli tra PVD e CVD

- Cosa accade durante il processo di deposizione chimica da vapore (CVD) per la crescita del grafene? Una guida alla sintesi di alta qualità

- Qual è il ruolo delle apparecchiature CVD nei rivestimenti anticorrosione di h-BN? Ingegnerizzazione della protezione metallica a livello atomico

- Come funziona il MOCVD? Sbloccare il controllo a livello atomico per la produzione avanzata di semiconduttori

- Come funziona una camera di reazione HDP-CVD? Controllo Dual-RF Master per un riempimento degli spazi vuoti superiore

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Qual è il processo di deposizione del silicio? Una guida passo passo alla fabbricazione di film sottili