Nel contesto dei film sottili, PVD sta per Deposizione Fisica da Vapore. È una famiglia di processi di rivestimento basati sul vuoto in cui un materiale solido viene vaporizzato, trasportato attraverso il vuoto e condensato sulla superficie di un componente per formare un film sottile ad alte prestazioni. Questo permette di conferire a un oggetto le proprietà superficiali di un materiale mantenendo le proprietà intrinseche (come costo o peso) di un altro.

La Deposizione Fisica da Vapore non è una singola tecnica, ma un versatile kit di strumenti ingegneristici. Viene utilizzata per applicare strategicamente uno strato molto sottile di materiale su una superficie, modificandone fondamentalmente le proprietà come durezza, resistenza all'usura o colore, senza alterare il componente sottostante.

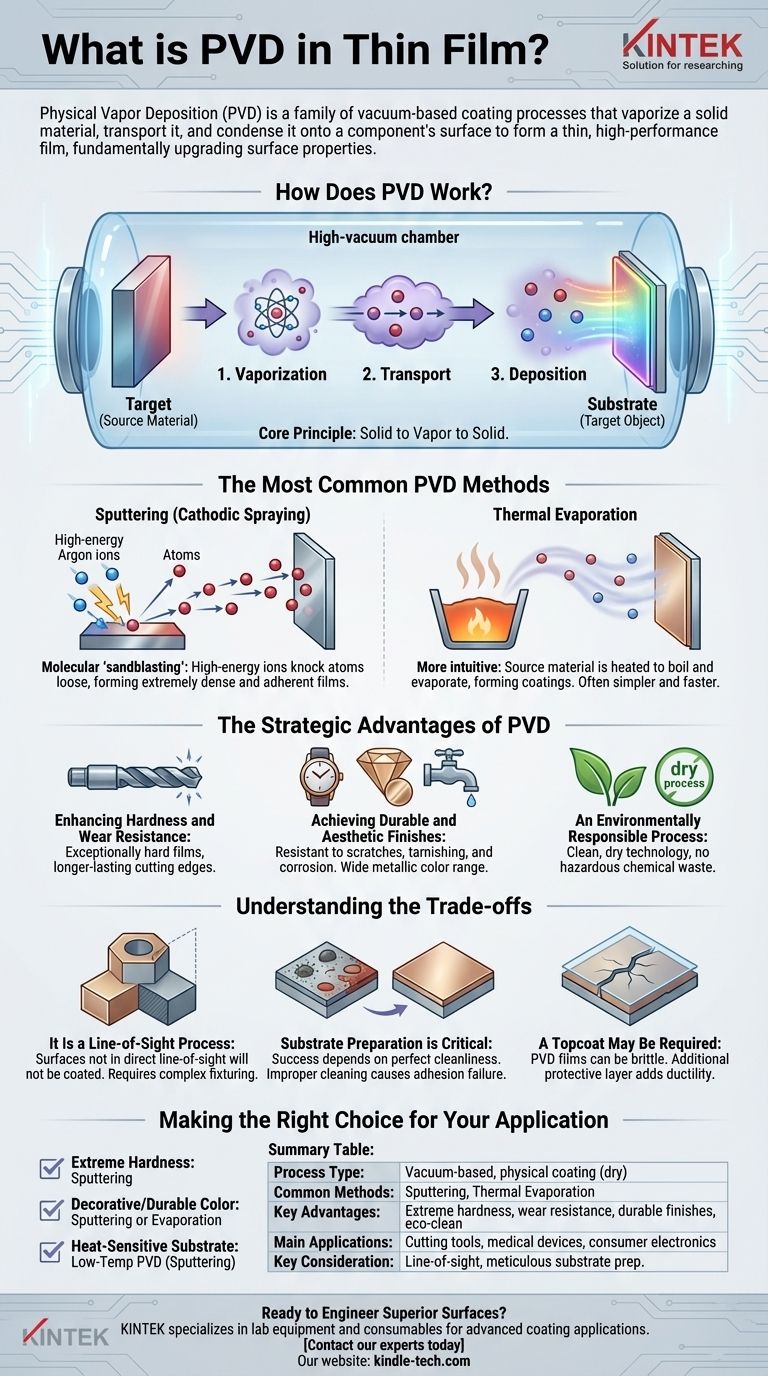

Come Funziona il PVD?

I processi PVD, nonostante le loro variazioni, seguono tutti la stessa sequenza fondamentale all'interno di una camera ad alto vuoto. Questo ambiente controllato è cruciale per garantire la purezza e la qualità del film finale.

Il Principio Fondamentale: Da Solido a Vapore a Solido

L'intero processo coinvolge tre fasi chiave:

- Vaporizzazione: Un materiale sorgente solido, noto come "target", viene convertito in vapore.

- Trasporto: Gli atomi o le molecole vaporizzate viaggiano in linea retta attraverso la camera a vuoto.

- Deposizione: Il vapore si condensa sull'oggetto target più freddo (il "substrato"), formando un film sottile, denso e saldamente legato.

I Metodi PVD Più Comuni

Sebbene esistano molte tecniche PVD, due sono predominanti per la loro versatilità e uso commerciale.

Sputtering (Spruzzatura Catodica)

Lo sputtering può essere visualizzato come una forma di "sabbiatura" molecolare. In questo metodo, ioni ad alta energia (tipicamente da un gas inerte come l'argon) vengono accelerati e diretti verso il materiale target. L'impatto di questi ioni stacca fisicamente gli atomi dal target, che poi viaggiano e si depositano sul substrato.

Lo sputtering è molto apprezzato per la produzione di film estremamente densi e aderenti, rendendolo un metodo preferito per applicazioni esigenti.

Evaporazione Termica

L'evaporazione termica è un processo più intuitivo. Il materiale sorgente viene riscaldato nella camera a vuoto finché non inizia a bollire ed evaporare, rilasciando un vapore. Questo vapore poi viaggia verso il substrato e si condensa nuovamente in un solido, formando il rivestimento.

Questo metodo è spesso più semplice e veloce dello sputtering, ma i film risultanti possono essere meno densi.

I Vantaggi Strategici del PVD

Il PVD viene utilizzato perché risolve sfide ingegneristiche e di design critiche migliorando fondamentalmente una superficie.

Migliorare la Durezza e la Resistenza all'Usura

I film PVD possono essere eccezionalmente duri, spesso molte volte più duri dell'acciaio. Come notato nell'industria del taglio dei metalli, questo ha rivoluzionato utensili come punte da trapano, frese a candela e maschi.

Un rivestimento PVD fornisce un tagliente robusto e a basso attrito che rimane affilato molto più a lungo, consentendo velocità più elevate e prestazioni superiori su materiali difficili.

Ottenere Finiture Durevoli ed Estetiche

Il PVD è ampiamente utilizzato per scopi decorativi dove la durabilità è fondamentale. Può produrre una vasta gamma di colori metallici (oro, nero, bronzo, oro rosa) su prodotti come orologi, rubinetti e ferramenta.

A differenza della vernice o della placcatura tradizionale, queste finiture PVD sono altamente resistenti a graffi, ossidazione e corrosione.

Un Processo Responsabile dal Punto di Vista Ambientale

Rispetto ai processi chimici a umido tradizionali come l'elettrodeposizione, il PVD è una tecnologia a secco, ambientalmente pulita. Non produce i rifiuti chimici pericolosi associati a molti metodi di rivestimento più vecchi.

Comprendere i Compromessi

Sebbene potente, il PVD è un processo ingegneristico preciso con limitazioni specifiche che devono essere comprese per un'applicazione di successo.

È un Processo "Line-of-Sight" (a vista diretta)

Poiché il materiale vaporizzato viaggia in linea retta, le superfici non nella "linea di vista" diretta della sorgente non verranno rivestite. Il rivestimento di parti complesse e tridimensionali richiede attrezzature sofisticate che ruotano le parti durante il processo per garantire una copertura uniforme.

La Preparazione del Substrato è Critica

Il successo di un rivestimento PVD dipende interamente dalla pulizia del substrato. La superficie deve essere perfettamente priva di oli, ossidi e qualsiasi altro contaminante. Una pulizia impropria è la causa più comune di fallimento dell'adesione del rivestimento.

Potrebbe Essere Necessario un Topcoat

Sebbene i film PVD siano estremamente duri, possono anche essere fragili. Per applicazioni soggette a impatti o abrasioni significative, può essere applicato uno strato protettivo aggiuntivo. Un rivestimento in polvere trasparente, ad esempio, può fornire uno strato esterno più duttile che protegge il film PVD dai danni mantenendo il suo aspetto lucido.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare il PVD — e quale metodo scegliere — dipende interamente dal tuo obiettivo finale.

- Se il tuo focus principale è la durezza estrema e la resistenza all'usura per utensili industriali: Lo sputtering è spesso la scelta superiore per la sua capacità di creare film densi e altamente aderenti che resistono a stress intensi.

- Se il tuo focus principale è un colore decorativo e durevole su beni di consumo: Sia lo sputtering che l'evaporazione sono efficaci, con la scelta finale che dipende dal materiale specifico, dalla finitura desiderata e dalle considerazioni sui costi.

- Se il tuo focus principale è il rivestimento di un substrato sensibile al calore come la plastica: Devi selezionare un processo PVD a bassa temperatura, dove lo sputtering ha spesso un vantaggio rispetto all'evaporazione ad alto calore.

In definitiva, il PVD ti permette di progettare una superficie con esattamente le proprietà di cui hai bisogno, sbloccando nuovi livelli di prestazioni e design che il materiale di base da solo non potrebbe mai raggiungere.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Tipo di Processo | Basato sul vuoto, rivestimento fisico (processo a secco) |

| Metodi Comuni | Sputtering, Evaporazione Termica |

| Vantaggi Chiave | Durezza estrema, resistenza all'usura, finiture decorative durevoli, ecologicamente pulito |

| Principali Applicazioni | Utensili da taglio, dispositivi medici, elettronica di consumo, componenti resistenti all'usura |

| Considerazione Chiave | Processo "line-of-sight"; richiede una meticolosa preparazione del substrato |

Pronto a Progettare Superfici Superiori?

La tecnologia PVD può trasformare le prestazioni, la durabilità e l'estetica del tuo prodotto. Sia che tu abbia bisogno di migliorare la resistenza all'usura degli utensili industriali o di ottenere una finitura brillante e duratura sui beni di consumo, KINTEK ha l'esperienza e l'attrezzatura per aiutarti.

Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo per applicazioni di rivestimento avanzate. Contatta i nostri esperti oggi stesso per discutere come il PVD può risolvere le tue sfide specifiche e aggiungere valore ai tuoi prodotti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura