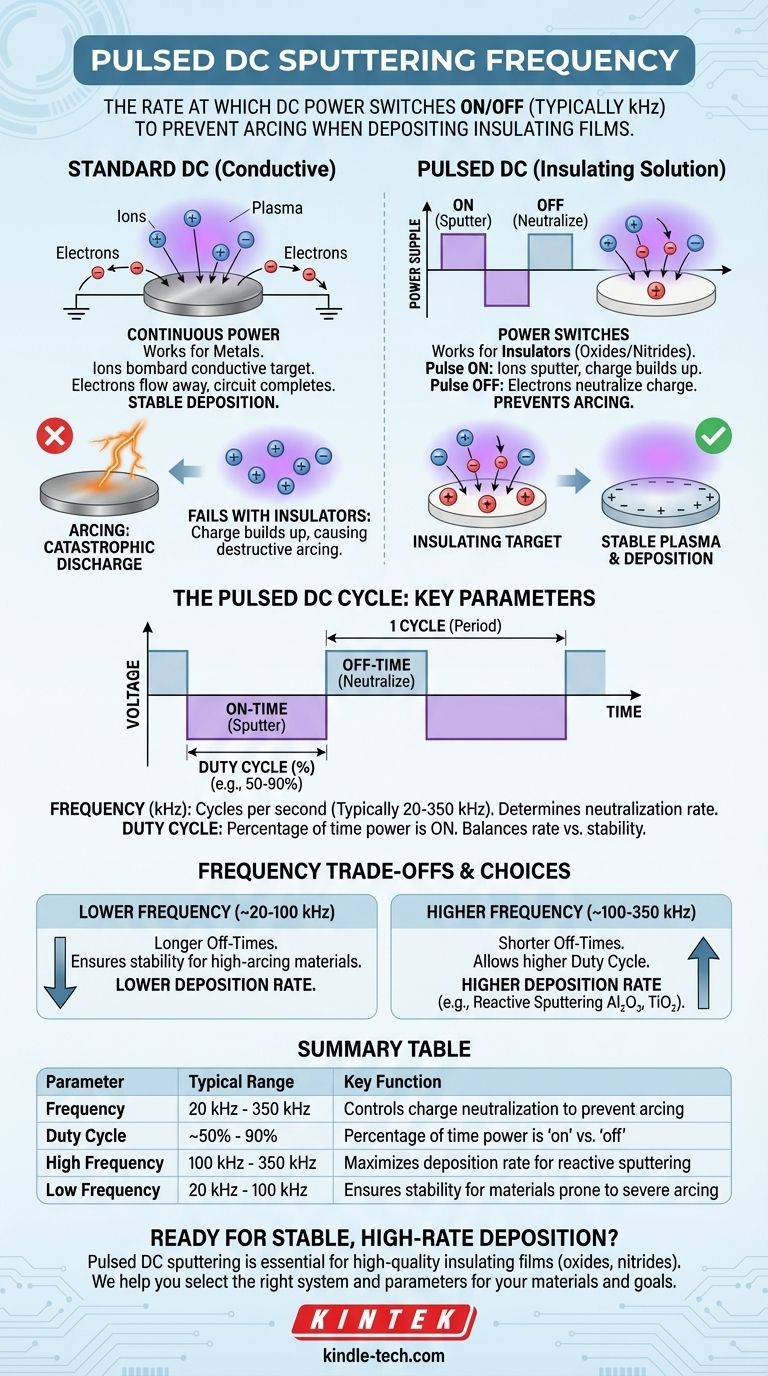

In sintesi, la frequenza dello sputtering DC pulsato è la velocità con cui l'alimentatore DC viene acceso e spento durante il processo di deposizione, tipicamente misurata in kilohertz (kHz). Questa tecnica è un'evoluzione critica dello sputtering DC standard, progettata specificamente per depositare film sottili isolanti o semi-isolanti, un compito per il quale lo sputtering DC semplice è inefficace a causa di un fenomeno noto come arco elettrico (arcing). La frequenza di questo impulso è un parametro chiave che controlla sia la stabilità del plasma sia il tasso di deposizione del film.

Il problema fondamentale nello sputtering di materiali isolanti è che la superficie del bersaglio accumula una carica positiva, portando a scariche elettriche incontrollate note come archi. Lo sputtering DC pulsato risolve questo problema interrompendo periodicamente la tensione, dando agli elettroni del plasma un momento per neutralizzare questo accumulo di carica prima che si possa formare un arco. La frequenza determina la frequenza con cui avviene questa neutralizzazione.

Il Problema Fondamentale: Perché il DC Standard Fallisce

Lo sputtering DC standard è un processo robusto e ad alta velocità, ma solo per materiali elettricamente conduttivi come i metalli. La sua fisica crea un limite intrinseco quando si ha a che fare con isolanti.

Il Ruolo di un Bersaglio Conduttivo

Nello sputtering DC standard, viene applicata un'alta tensione DC negativa al bersaglio metallico conduttivo. Gli ioni positivi (come l'Argon) provenienti dal plasma vengono accelerati contro questo bersaglio, asportando materiale (sputtering).

Poiché il bersaglio è conduttivo, può completare il circuito elettrico e dissipare il flusso continuo di carica ionica positiva, consentendo al processo di funzionare senza problemi e indefinitamente.

Il Dilemma del Bersaglio Isolante

Quando si tenta di effettuare lo sputtering di un materiale isolante (dielettrico) come un ossido o un nitruro, questo processo si interrompe. Gli ioni positivi bombardano ancora il bersaglio, ma ora rimangono intrappolati sulla sua superficie.

Questo accumulo di carica positiva sulla superficie del bersaglio è spesso chiamato "avvelenamento del bersaglio" o "caricamento". L'isolante, per definizione, non può condurre via questa carica.

La Conseguenza: L'Arco Elettrico

Man mano che quest'isola di carica positiva cresce, il campo elettrico locale diventa incredibilmente intenso. Alla fine, diventa abbastanza forte da causare un cedimento catastrofico: una scarica elettrica violenta e ad alta corrente nota come arco.

L'arco elettrico è molto distruttivo. Può danneggiare il bersaglio, proiettare grandi particelle sul substrato (rovinando il film) e destabilizzare o addirittura estinguere il plasma, interrompendo completamente il processo di deposizione.

Sputtering DC Pulsato: La Soluzione Ingegnerizzata

Il DC pulsato è stato sviluppato specificamente per superare il problema dell'arco elettrico. Modifica il segnale DC continuo in una serie di impulsi attentamente controllati.

Il Meccanismo Centrale: Tempo di Accensione e Tempo di Spegnimento

Un ciclo DC pulsato è composto da due fasi:

- Tempo di Accensione dell'Impulso (Pulse On-Time): Durante questa fase (che dura tipicamente microsecondi), viene applicata una tensione negativa e lo sputtering avviene proprio come nel processo DC standard. La carica positiva inizia ad accumularsi sul bersaglio.

- Tempo di Spegnimento dell'Impulso (Pulse Off-Time o Inversione): La tensione viene quindi spenta o, nei sistemi più avanzati, invertita brevemente a un piccolo potenziale positivo. Questa breve interruzione consente agli elettroni altamente mobili nel plasma di inondare la superficie del bersaglio e neutralizzare la carica positiva accumulata.

Questo ciclo si ripete migliaia di volte al secondo, impedendo alla carica di accumularsi mai a sufficienza da innescare un arco.

Definizione di Frequenza e Duty Cycle

Due parametri controllano questo processo:

- Frequenza: È il numero di cicli completi on/off al secondo, tipicamente compreso tra 20 kHz e 350 kHz. Determina la frequenza con cui si verifica la fase di neutralizzazione della carica.

- Duty Cycle (Ciclo di Lavoro): È la percentuale di tempo in cui la tensione è "accesa" all'interno di un ciclo. Un duty cycle del 90% significa che l'alimentazione è attiva per il 90% del ciclo e spenta per il 10%.

Insieme, la frequenza e il duty cycle determinano la durata del tempo di inversione, la finestra critica per la neutralizzazione del bersaglio.

Comprendere i Compromessi

La scelta della frequenza non è arbitraria; implica il bilanciamento tra il tasso di deposizione e la stabilità del processo. Sebbene il DC pulsato sia una soluzione potente, viene spesso confrontato con lo sputtering RF, l'altro metodo principale per depositare isolanti.

Frequenze Più Elevate (~100-350 kHz)

Frequenze più elevate consentono tempi di "spegnimento" più brevi pur prevenendo gli archi. Ciò è vantaggioso perché consente un duty cycle più elevato (più tempo dedicato allo sputtering), che a sua volta produce un tasso di deposizione più elevato. La maggior parte dei moderni processi di sputtering reattivo per composti come Al₂O₃ o TiN utilizza DC pulsato ad alta frequenza.

Frequenze Più Basse (~20-100 kHz)

Frequenze più basse possono essere utilizzate per materiali meno inclini a gravi archi elettrici o in progetti di alimentatori più datati. Tipicamente richiedono un duty cycle inferiore (tempo di "spegnimento" più lungo) per garantire una completa neutralizzazione della carica, il che si traduce in un tasso di deposizione complessivo inferiore.

Sputtering DC Pulsato vs. RF

Lo sputtering RF (Radio Frequenza) evita il caricamento alternando rapidamente la tensione (tipicamente a 13,56 MHz). Sebbene efficace per tutti i materiali, i suoi tassi di deposizione per i composti depositati in modo reattivo sono spesso significativamente inferiori a quelli ottenibili con i moderni sistemi DC pulsati ad alta frequenza. Tuttavia, l'RF rimane il gold standard per lo sputtering direttamente da un bersaglio sorgente altamente isolante (ad esempio, lo sputtering di un bersaglio di quarzo).

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dei parametri di sputtering corretti dipende interamente dal tuo materiale e dagli obiettivi di prestazione.

- Se la tua attenzione principale è massimizzare il tasso di deposizione per lo sputtering reattivo (ad esempio, la formazione di Al₂O₃, TiO₂, Si₃N₄): Utilizza un alimentatore DC pulsato ad alta frequenza (100-350 kHz), poiché ciò ti consente di eseguire un duty cycle elevato per una crescita del film più rapida, sopprimendo efficacemente gli archi.

- Se stai riscontrando archi gravi con un composto semi-isolante: Inizia con una frequenza media (ad esempio, 50-100 kHz) e un duty cycle conservativo (ad esempio, 80%) per stabilire un processo stabile, quindi aumenta gradualmente entrambi per ottimizzare il tasso.

- Se stai scegliendo tra tecnologie per film composti: Privilegia il DC pulsato per i suoi alti tassi di deposizione nei processi reattivi, ma scegli lo sputtering RF se devi effettuare lo sputtering direttamente da un materiale bersaglio isolante di massa.

In definitiva, la frequenza è la manopola che ti permette di controllare con precisione la neutralizzazione della carica, fondamentale per una deposizione stabile e di alta qualità dei film isolanti.

Tabella Riassuntiva:

| Parametro | Intervallo Tipico | Funzione Chiave |

|---|---|---|

| Frequenza | 20 kHz - 350 kHz | Controlla il tasso di neutralizzazione della carica per prevenire gli archi |

| Duty Cycle | ~50% - 90% | Percentuale di tempo in cui l'alimentazione è 'accesa' rispetto a 'spenta' |

| Alta Frequenza | 100 kHz - 350 kHz | Massimizza il tasso di deposizione per lo sputtering reattivo |

| Bassa Frequenza | 20 kHz - 100 kHz | Garantisce la stabilità per materiali inclini a gravi archi elettrici |

Pronto per ottenere una deposizione stabile e ad alta velocità dei tuoi film isolanti?

Lo sputtering DC pulsato è essenziale per depositare ossidi, nitruri e altri film composti di alta qualità senza archi distruttivi. Gli esperti di KINTEK sono specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per ottimizzare i tuoi processi di film sottili.

Possiamo aiutarti a selezionare il sistema di sputtering e i parametri perfetti per i tuoi materiali e obiettivi di deposizione specifici.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

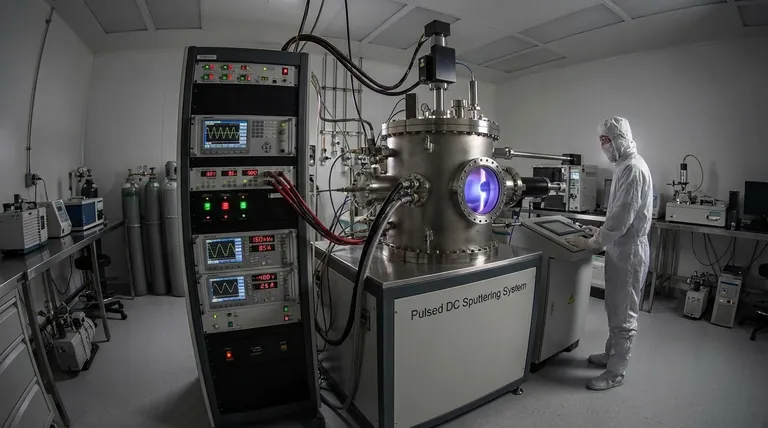

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura