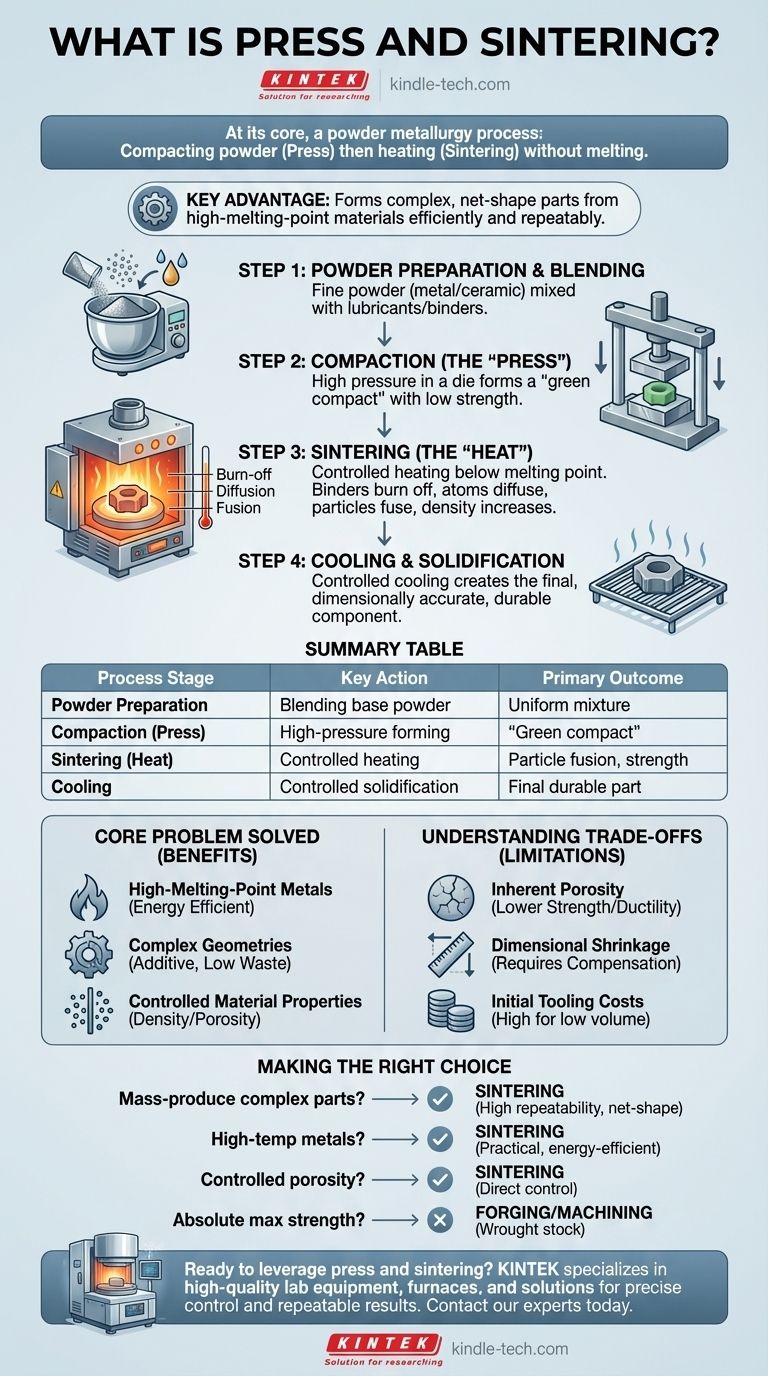

Nel suo nucleo, la pressatura e sinterizzazione è un processo di metallurgia delle polveri utilizzato per creare oggetti solidi da materiale in polvere senza fonderlo. Consiste in due fasi principali: in primo luogo, la compattazione della polvere sotto alta pressione in una forma desiderata (la fase di "pressatura"), e in secondo luogo, il riscaldamento di tale forma in un forno controllato a una temperatura inferiore al suo punto di fusione, causando la legatura e la fusione delle singole particelle ("sinterizzazione").

Il vantaggio fondamentale della pressatura e sinterizzazione è la sua capacità di formare parti complesse, di forma netta, da materiali—specialmente quelli con punti di fusione molto elevati—in modo efficiente dal punto di vista energetico e altamente ripetibile, rendendola una pietra angolare della produzione moderna.

Decostruire il Processo di Pressatura e Sinterizzazione

Per comprendere veramente questa tecnica, dobbiamo considerarla come una sequenza di passaggi attentamente controllati, ognuno dei quali contribuisce alle proprietà finali del componente.

Fase 1: Preparazione e Miscelazione delle Polveri

Il processo inizia non con un blocco solido di materiale, ma con una polvere fine. Questo materiale primario, spesso un metallo o una ceramica, viene miscelato con altri elementi.

Questi additivi possono includere lubrificanti per facilitare la compattazione o agenti leganti (come cera o polimeri) che tengono temporaneamente insieme la polvere.

Fase 2: Compattazione (La "Pressatura")

La miscela di polvere preparata viene caricata in uno stampo di precisione, o matrice. Una pressa potente applica quindi una pressione immensa, tipicamente a temperatura ambiente.

Questa pressione compatta la polvere, forzando le particelle a stretto contatto e formando un oggetto solido ma fragile noto come "compatto verde". Questa parte ha la forma desiderata ma possiede una bassa resistenza meccanica.

Fase 3: Sinterizzazione (Il "Riscaldamento")

Il compatto verde viene rimosso con cura dalla matrice e posto in un forno di sinterizzazione con un'atmosfera controllata per prevenire l'ossidazione. Il processo di riscaldamento avviene in fasi distinte.

In primo luogo, la temperatura viene aumentata per bruciare gli agenti leganti aggiunti nella fase iniziale. Quindi, la temperatura viene ulteriormente aumentata fino a poco al di sotto del punto di fusione del materiale primario.

A questa temperatura elevata, si verifica un processo di diffusione atomica nei punti di contatto tra le particelle. Gli atomi migrano attraverso i confini dei grani, causando la fusione dei singoli grani in una massa solida e unificata e aumentando significativamente la densità e la resistenza della parte.

Fase 4: Raffreddamento e Solidificazione

Dopo essere stato mantenuto alla temperatura di sinterizzazione per una durata specifica, il componente viene raffreddato in modo controllato. Si solidifica nel suo stato finale e durevole.

La parte finale è un oggetto solido che è dimensionalmente molto vicino alla forma prevista, spesso richiedendo poca o nessuna lavorazione successiva.

Il Problema Fondamentale Risolto dalla Sinterizzazione

La pressatura e sinterizzazione non è solo un metodo di produzione alternativo; è una soluzione per sfide ingegneristiche specifiche in cui i metodi tradizionali come la fusione o la lavorazione meccanica sono insufficienti.

Produzione di Metalli ad Alto Punto di Fusione

Per materiali come il tungsteno, il molibdeno e altri metalli refrattari, raggiungere il loro punto di fusione richiede enormi quantità di energia. La sinterizzazione aggira completamente questo problema, consentendo di formare parti a temperature molto più basse, risparmiando energia e costi significativi.

Creazione Efficiente di Geometrie Complesse

Creare una piccola parte intricata lavorandola da un grande blocco di metallo (produzione sottrattiva) è lento e genera notevoli sprechi. La sinterizzazione è un processo additivo, che utilizza solo il materiale necessario per formare la parte.

Ciò la rende eccezionalmente efficiente per la produzione di massa di componenti complessi come ingranaggi, boccole e parti strutturali automobilistiche con elevata consistenza.

Controllo delle Proprietà del Materiale

Il processo di sinterizzazione consente un controllo preciso sulla densità finale della parte. Regolando tempo, temperatura e pressione, i produttori possono creare componenti con un livello specifico di porosità.

Questo è indesiderabile per una parte strutturale, ma è l'obiettivo principale quando si creano prodotti come cuscinetti in bronzo sinterizzato (che trattengono l'olio) o filtri metallici.

Comprendere i Compromessi

Nessun processo è privo di limitazioni. L'obiettività richiede di riconoscere i compromessi intrinseci della pressatura e sinterizzazione.

Porosità Intrinseca

A meno che non vengano eseguite operazioni secondarie, le parti sinterizzate mantengono quasi sempre un certo livello di porosità microscopica. Ciò significa che sono tipicamente non così resistenti o duttili come le parti realizzate in metallo lavorato o forgiato completamente denso.

Ritiro Dimensionale

Man mano che le particelle si fondono e la parte si densifica durante la sinterizzazione, si restringe. Questo ritiro deve essere calcolato con precisione e compensato nella progettazione iniziale dello stampo di compattazione. Un ritiro imprevedibile può portare a parti fuori tolleranza.

Costi Iniziali degli Utensili

Gli stampi in acciaio temprato necessari per la fase di compattazione sono costosi da progettare e produrre. Questo elevato investimento iniziale significa che la pressatura e sinterizzazione è più conveniente per cicli di produzione da medi ad alti, dove il costo degli utensili può essere ammortizzato su molte migliaia di parti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di produzione corretto dipende interamente dall'obiettivo primario del tuo progetto.

- Se la tua attenzione principale è la produzione di massa di parti metalliche complesse: La sinterizzazione è un'ottima scelta grazie alla sua elevata ripetibilità, basso spreco di materiale e capacità di forma netta.

- Se la tua attenzione principale è lavorare con metalli ad alta temperatura: La sinterizzazione è spesso il metodo più pratico ed efficiente dal punto di vista energetico disponibile.

- Se la tua attenzione principale è creare materiali con porosità controllata (come i filtri): Questo processo offre un controllo diretto sulla densità finale e sulla struttura dei pori della parte.

- Se la tua attenzione principale è la massima resistenza assoluta e la resistenza a fatica: Dovresti prendere in considerazione la forgiatura o la lavorazione da barra laminata, poiché la porosità intrinseca delle parti sinterizzate standard può essere un fattore limitante.

In definitiva, la pressatura e sinterizzazione consente agli ingegneri di trasformare semplice polvere in componenti funzionali complessi con notevole efficienza.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Risultato Primario |

|---|---|---|

| Preparazione della Polvere | Miscelazione della polvere di base con additivi | Miscela uniforme pronta per la compattazione |

| Compattazione (Pressatura) | Formatura ad alta pressione in uno stampo | Creazione di un fragile "compatto verde" |

| Sinterizzazione (Riscaldamento) | Riscaldamento controllato al di sotto del punto di fusione | Fusione delle particelle, aumento di resistenza e densità |

| Raffreddamento | Solidificazione controllata | Parte finale, durevole e di forma netta |

Pronto a sfruttare la pressatura e sinterizzazione per le tue esigenze di laboratorio o produzione? KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, inclusi forni di sinterizzazione e soluzioni di metallurgia delle polveri. Sia che tu stia sviluppando nuovi materiali o ottimizzando la produzione di massa, la nostra esperienza garantisce un controllo preciso della temperatura, risultati ripetibili e prestazioni efficienti dal punto di vista energetico. Contatta oggi i nostri esperti per discutere come possiamo supportare la tua applicazione specifica e aiutarti a ottenere una qualità dei componenti superiore.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo

- Qual è il processo HIP dei materiali? Raggiungere una densità e un'affidabilità quasi perfette