In sostanza, la Deposizione a Strati Atomici Potenziata al Plasma (PEALD) è un metodo avanzato per creare film di materiale estremamente sottili e uniformi, uno strato atomico alla volta. Migliora il processo standard di Deposizione a Strati Atomici (ALD) utilizzando un gas energizzato, o plasma, per guidare le reazioni chimiche. Ciò consente una crescita di film di alta qualità a temperature molto più basse rispetto a quanto richiesto dai metodi termici tradizionali.

Il vantaggio centrale della PEALD è la sua capacità di disaccoppiare l'energia di reazione dall'energia termica. Utilizzando il plasma invece del calore elevato per attivare le reazioni superficiali, consente la deposizione di film densi e di alta purezza su materiali sensibili alla temperatura che verrebbero danneggiati da altri metodi.

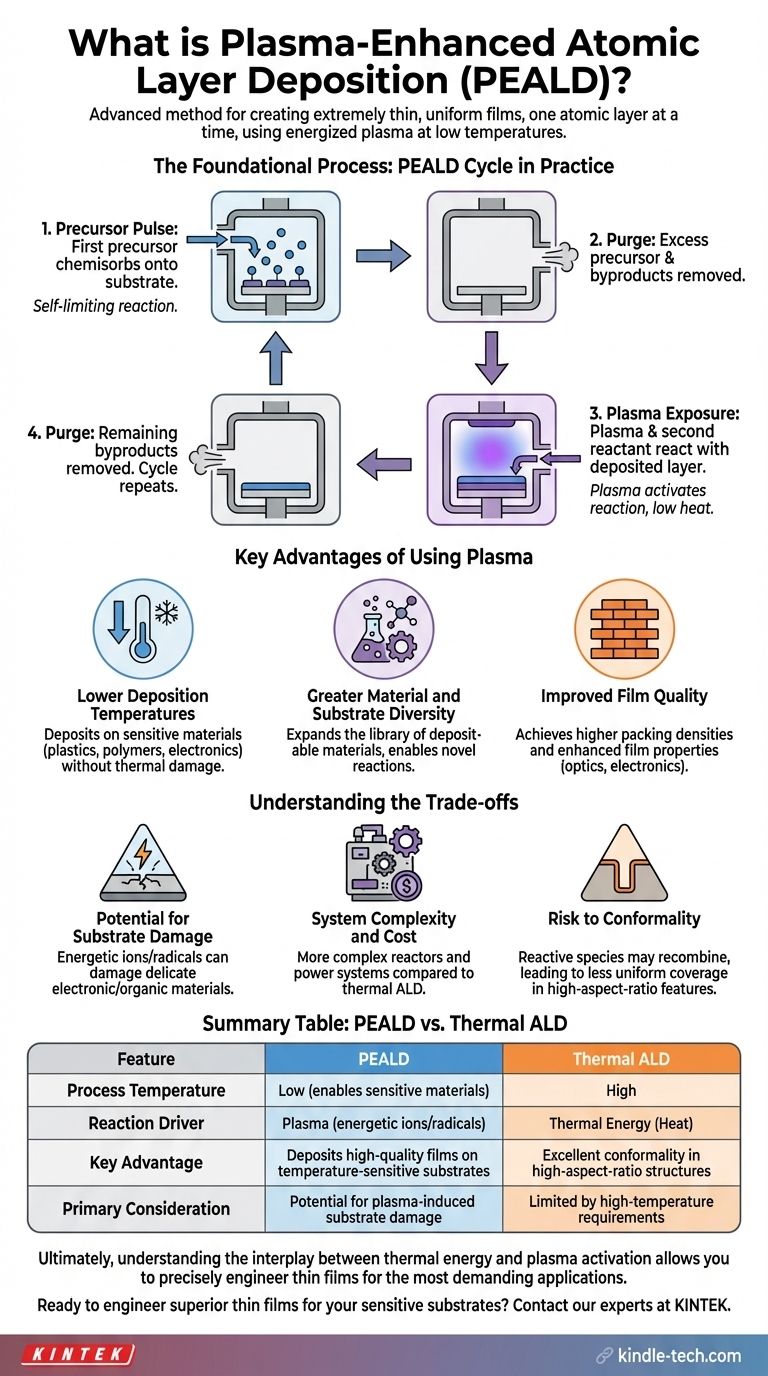

Il Processo Fondamentale: ALD vs. PEALD

Per comprendere il valore della PEALD, dobbiamo prima distinguerla dal processo convenzionale su cui si basa: l'ALD termica.

Come Funziona l'ALD Tradizionale (Termica)

La Deposizione a Strati Atomici Termica è un processo sequenziale. Comporta l'esposizione di un substrato a una serie di diversi precursori chimici in fase gassosa, che vengono immessi a impulsi nella camera uno alla volta.

Ogni impulso si traduce in una reazione auto-limitante che deposita un singolo strato monomolecolare uniforme di materiale. Ciò fornisce un controllo preciso dello spessore, un'eccellente uniformità e la capacità di rivestire perfettamente strutture complesse e tridimensionali.

Introduzione del Potenziamento al Plasma

Il potenziamento al plasma sostituisce il requisito di alta temperatura dell'ALD termica. Invece di fare affidamento sul calore per fornire l'energia di attivazione per la reazione superficiale, viene utilizzato un plasma.

Il plasma attiva il gas sorgente, creando una miscela reattiva di ioni, elettroni e radicali neutri. Questo gas energetico fornisce l'energia necessaria per completare la reazione chimica sulla superficie del substrato.

Il Ciclo PEALD in Pratica

Il processo PEALD segue un ciclo a quattro fasi simile all'ALD termica, ma con una differenza fondamentale nella seconda metà della reazione.

- Impulso del Precursore: Il primo precursore chimico viene immesso a impulsi nella camera e si chemisorbe sul substrato.

- Spurgo: Il precursore in eccesso e i sottoprodotti vengono eliminati dalla camera.

- Esposizione al Plasma: Il secondo reagente viene introdotto insieme all'energia per creare un plasma, che reagisce con lo strato depositato.

- Spurgo: I sottoprodotti rimanenti vengono eliminati, lasciando un singolo strato di film completo. Questo ciclo viene ripetuto per ottenere lo spessore desiderato.

Vantaggi Chiave dell'Uso del Plasma

L'introduzione del plasma non è semplicemente un'alternativa; fornisce vantaggi distinti che espandono le capacità della deposizione a livello atomico.

Temperature di Deposizione Inferiori

Questo è il motore principale per l'utilizzo della PEALD. Poiché il plasma fornisce l'energia di reazione, il substrato può rimanere a una temperatura molto più bassa. Ciò rende possibile depositare film di alta qualità su materiali sensibili come plastiche, polimeri ed elettronica complessa senza causare danni termici.

Maggiore Diversità di Materiali e Substrati

L'alta energia fornita dal plasma consente reazioni che non sono possibili o sono inefficienti a temperature più basse. Ciò espande la libreria di materiali che possono essere depositati, in modo simile a come le tecniche di sputtering funzionano con una gamma più ampia di materiali rispetto all'evaporazione termica.

Qualità del Film Migliorata

Le specie energetiche nel plasma possono portare a film con densità di impacchettamento maggiori e proprietà diverse rispetto alle loro controparti depositate termicamente. Ciò può essere fondamentale per applicazioni in ottica, elettronica e rivestimenti protettivi in cui la densità del film è direttamente correlata alle prestazioni.

Comprendere i Compromessi

Sebbene potente, la PEALD non è universalmente superiore all'ALD termica. L'uso del plasma introduce complessità specifiche e potenziali svantaggi.

Potenziale di Danno al Substrato

Gli stessi ioni ed elettroni energetici che guidano la reazione possono anche causare danni fisici o chimici alla superficie del substrato o al film stesso. Questa è una considerazione critica quando si lavora con materiali elettronici o organici delicati.

Complessità e Costo del Sistema

L'integrazione di una sorgente di plasma e dei sistemi di erogazione di potenza richiesti rende i reattori PEALD intrinsecamente più complessi e costosi rispetto ai sistemi ALD termici più semplici.

Rischio per la Conformità

Uno dei vantaggi distintivi dell'ALD è la sua perfetta conformità, ovvero la capacità di rivestire trincee profonde e forme complesse in modo uniforme. Nella PEALD, le specie di plasma reattive possono talvolta ricombinarsi prima di raggiungere il fondo di una caratteristica ad alto rapporto d'aspetto, portando a una copertura meno uniforme rispetto al processo termico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di deposizione corretta dipende interamente dai requisiti specifici del tuo materiale, substrato e applicazione finale.

- Se la tua attenzione principale è la deposizione su substrati sensibili al calore: La PEALD è la scelta chiara grazie alle sue capacità di lavorazione a bassa temperatura.

- Se la tua attenzione principale è ottenere un rivestimento perfetto e uniforme in strutture molto profonde e strette: L'ALD termica può offrire una conformità più affidabile.

- Se la tua attenzione principale è depositare nuovi materiali o ottenere una maggiore densità del film: La PEALD fornisce l'accesso a una finestra di processo più ampia e a proprietà del film uniche.

In definitiva, comprendere l'interazione tra energia termica e attivazione al plasma ti consente di ingegnerizzare con precisione film sottili per le applicazioni più esigenti.

Tabella Riassuntiva:

| Caratteristica | PEALD | ALD Termica |

|---|---|---|

| Temperatura di Processo | Bassa (consente l'uso con materiali sensibili) | Alta |

| Motore della Reazione | Plasma (ioni/radicali energetici) | Energia Termica (Calore) |

| Vantaggio Chiave | Deposita film di alta qualità su substrati sensibili alla temperatura | Eccellente conformità in strutture ad alto rapporto d'aspetto |

| Considerazione Principale | Potenziale di danno al substrato indotto dal plasma | Limitato dai requisiti di alta temperatura |

Pronto a ingegnerizzare film sottili superiori per i tuoi substrati sensibili?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese le tecnologie di deposizione, per soddisfare le tue precise esigenze di ricerca e produzione. La nostra esperienza può aiutarti a selezionare la soluzione ideale per ottenere rivestimenti uniformi e di alta purezza.

Contatta oggi i nostri esperti per discutere come possiamo supportare il tuo progetto con le attrezzature e i materiali di consumo giusti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate