In termini semplici, "compensato pressato a macchina" non è un tipo speciale di compensato, ma piuttosto una descrizione del metodo industriale standard utilizzato per produrre praticamente tutto il compensato moderno. Il termine si riferisce al processo in cui sottili impiallacciature di legno, rivestite di adesivo, vengono fuse insieme sotto un'immensa pressione idraulica e ad alta temperatura all'interno di una grande pressa meccanica.

Il termine "pressa a macchina" descrive il come, non il cosa. Comprendere questo processo è la chiave per andare oltre il nome e concentrarsi sui fattori che definiscono veramente la qualità del compensato: il suo grado, l'adesivo e la costruzione del nucleo.

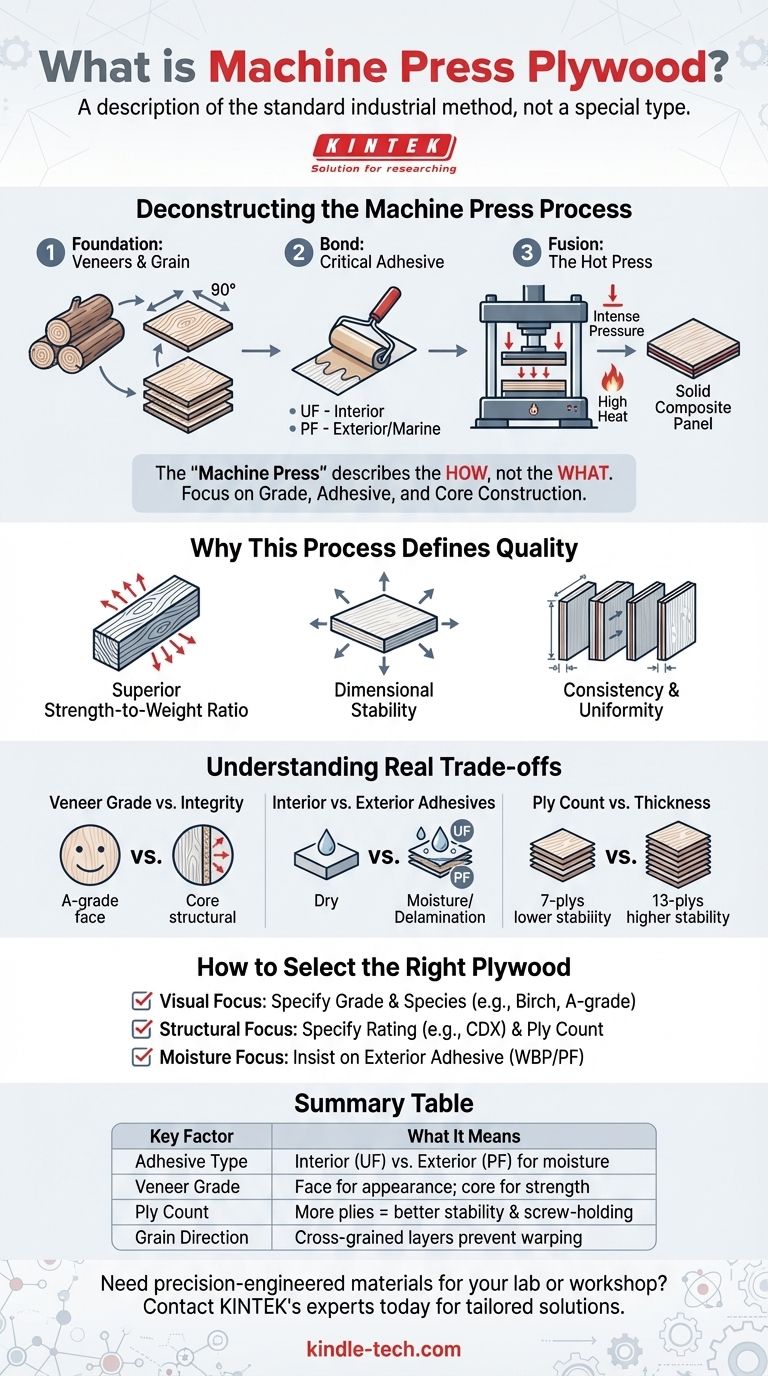

Decostruire il Processo di Pressatura a Macchina

Per comprendere il prodotto finale, è necessario prima capire come viene realizzato. Ogni lastra di compensato è un assemblaggio ingegnerizzato e la pressa a macchina ne è il cuore di quell'ingegneria.

Le Fondamenta: Impiallacciature e Direzione della Venatura

Il compensato inizia come sottili fogli di legno chiamati impiallacciature, che vengono srotolati da un tronco su un tornio di grandi dimensioni.

La caratteristica distintiva del compensato è che queste impiallacciature sono impilate con la direzione della venatura di ogni strato orientata ad angolo retto di 90 gradi rispetto a quello sottostante. Questa venatura incrociata è ciò che conferisce al compensato la sua resistenza e la sua resistenza all'espansione o alla contrazione.

Il Legame: Lo Strato Adesivo Critico

Prima di essere impilata, ogni impiallacciatura viene rivestita con un potente adesivo. Il tipo di adesivo utilizzato è uno dei fattori più critici nelle prestazioni finali del compensato.

Gli adesivi comuni includono l'urea-formaldeide (UF) per uso interno e il più durevole e resistente all'acqua fenolo-formaldeide (PF) per applicazioni esterne o marine.

La Fusione: La Pressa a Caldo

Questa è la fase di "pressa a macchina". La pila di impiallacciature con venature incrociate e rivestite di adesivo viene caricata in una massiccia pressa idraulica a caldo.

Questa macchina applica due forze critiche contemporaneamente:

- Pressione Intensa: Questo elimina gli spazi vuoti tra gli strati e garantisce un legame stretto e uniforme.

- Calore Elevato: Questo polimerizza l'adesivo, creando un legame termoindurente permanente che è più forte del legno stesso.

Il risultato non è più una semplice pila di fogli di legno, ma un pannello composito singolo, solido e incredibilmente stabile.

Perché Questo Processo Definisce la Qualità del Compensato

Il processo di pressatura a macchina è ciò che trasforma le impiallacciature fragili in uno dei materiali da costruzione più versatili disponibili. È direttamente responsabile delle caratteristiche più apprezzate del compensato.

Rapporto Forza-Peso Superiore

La combinazione di impiallacciature con venature incrociate e un adesivo polimerizzato sotto pressione distribuisce lo stress su tutto il pannello. Ciò rende il compensato significativamente più forte e rigido di un pezzo di legno massello delle stesse dimensioni e peso.

Stabilità Dimensionale

Il legno massello si espande e si contrae naturalmente con i cambiamenti di umidità, portando a deformazioni e crepe. La struttura a venature incrociate del compensato limita questo movimento, rendendo il pannello molto più stabile dimensionalmente e affidabile in diversi ambienti.

Consistenza e Uniformità

Il processo di pressatura a macchina garantisce uno spessore e una planarità uniformi su tutta la lastra, il che è essenziale per la costruzione, la falegnameria e la produzione di mobili dove le dimensioni precise non sono negoziabili.

Comprendere i Veri Compromessi

Concentrarsi sul termine "pressa a macchina" può distrarre dalle variabili che determinano realmente l'idoneità di un pannello per un lavoro. La qualità della pressa è data per scontata; la qualità degli ingredienti è ciò che si deve esaminare attentamente.

Grado dell'Impiallacciatura vs. Integrità Strutturale

Le impiallacciature di faccia di grado A forniscono una superficie bella e liscia perfetta per la finitura, ma non influiscono sulla resistenza strutturale del pannello. Per le applicazioni strutturali, la qualità delle impiallacciature del nucleo e il tipo di adesivo sono molto più importanti dell'aspetto della faccia.

Adesivi per Interni vs. Esterni

Utilizzare un compensato di grado per interni (con colla UF) in un'applicazione esterna o umida è un errore comune e costoso. L'adesivo si degraderà se esposto all'umidità, causando la separazione degli strati, un processo noto come delaminazione.

Conteggio degli Strati vs. Spessore del Pannello

A parità di spessore, un pannello con più strati sottili sarà generalmente più stabile e avrà migliori proprietà di tenuta delle viti rispetto a uno con meno strati spessi. Ad esempio, un pannello da 3/4" con 13 strati è spesso considerato superiore a uno con soli 7.

Come Selezionare il Compensato Giusto

Invece di chiedere "compensato pressato a macchina", concentrati sulla specificazione delle caratteristiche necessarie per raggiungere il tuo obiettivo.

- Se la tua attenzione principale è l'aspetto visivo: Chiedi un'impiallacciatura di faccia di grado A o B e specifica la specie di legno (es. Betulla, Rovere) per i tuoi progetti di falegnameria o mobili.

- Se la tua attenzione principale è la resistenza strutturale: Specifica la classificazione strutturale (es. CDX per rivestimenti) e dai priorità a un conteggio di strati più elevato rispetto all'aspetto della faccia.

- Se la tua attenzione principale è la resistenza all'umidità: Insisti su un compensato realizzato con un adesivo di grado esterno o impermeabile (WBP - Water Boil Proof), tipicamente fenolo-formaldeide.

Comprendendo questi componenti fondamentali, puoi selezionare con sicurezza il pannello preciso ingegnerizzato per la tua applicazione specifica.

Tabella Riassuntiva:

| Fattore Chiave | Cosa Significa per il Tuo Progetto |

|---|---|

| Tipo di Adesivo | Interno (UF) per aree asciutte; Esterno (PF) per resistenza all'umidità. |

| Grado dell'Impiallacciatura | Grado A per l'aspetto; impiallacciature del nucleo per la resistenza strutturale. |

| Conteggio degli Strati | Più strati (es. 13 strati) = migliore stabilità e capacità di tenuta delle viti. |

| Direzione della Venatura | Strati a venatura incrociata prevengono deformazioni e aggiungono resistenza. |

Hai bisogno di materiali ingegnerizzati di precisione per il tuo laboratorio o officina? Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratori, adattati ad ambienti esigenti. Sia che tu stia costruendo mobili da laboratorio personalizzati, soluzioni di stoccaggio o che tu abbia bisogno di substrati stabili per apparecchiature sensibili, comprendere le proprietà dei materiali è fondamentale. Lascia che i nostri esperti ti aiutino a selezionare i materiali giusti per durata e prestazioni. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche di laboratorio!

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldanti Manuale da Laboratorio Divisa a Caldo

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa idraulica da laboratorio per la pressatura a caldo? Raggiungere la massima densità dei nanocompositi

- Qual è la differenza tra pressa a caldo manuale e automatica? Scegli la pressa giusta per le tue esigenze di precisione

- Perché la tecnologia di sinterizzazione per pressatura a caldo è preferita? Raggiungere una densità quasi teorica nei contatti elettrici

- Perché viene utilizzata una pressa a caldo per elettroliti vetrosi-ceramici 70Li2S-30P2S5? Massimizzare la conduttività ionica e la densificazione

- Perché controlli precisi di temperatura e pressione in una pressa a caldo da laboratorio sono essenziali per i compositi PBAT?

- Qual è la funzione di una pressa a caldo da laboratorio nell'assemblaggio PEMWE? Ottimizzare l'integrità e le prestazioni della MEA

- Perché una pressa a caldo da laboratorio è essenziale per gli elettrodi di zinco-aria in PTFE e schiuma di nichel? Controllo preciso della microstruttura

- Quale temperatura è necessaria per stampare la plastica? Sblocca il calore perfetto per il tuo materiale