In sintesi, un forno a induzione a bassa frequenza è un forno elettrico che funziona come un trasformatore per fondere e mantenere il metallo. Utilizza una frequenza di linea elettrica standard (tipicamente 50 o 60 Hz) per creare un forte campo magnetico, che induce una potente corrente di riscaldamento all'interno di un circuito di metallo fuso. Questo design è distinto dai forni ad alta frequenza ed è eccezionalmente efficiente per operazioni continue su larga scala.

Il concetto più critico da comprendere è che un forno a bassa frequenza, spesso un forno a canale, funziona come un trasformatore attivo in cui la bobina primaria e il nucleo di ferro fanno parte del forno e il metallo fuso stesso forma la bobina secondaria. Ciò lo rende altamente efficiente per il mantenimento del metallo liquido, ma richiede un "tallone" fuso continuo per funzionare.

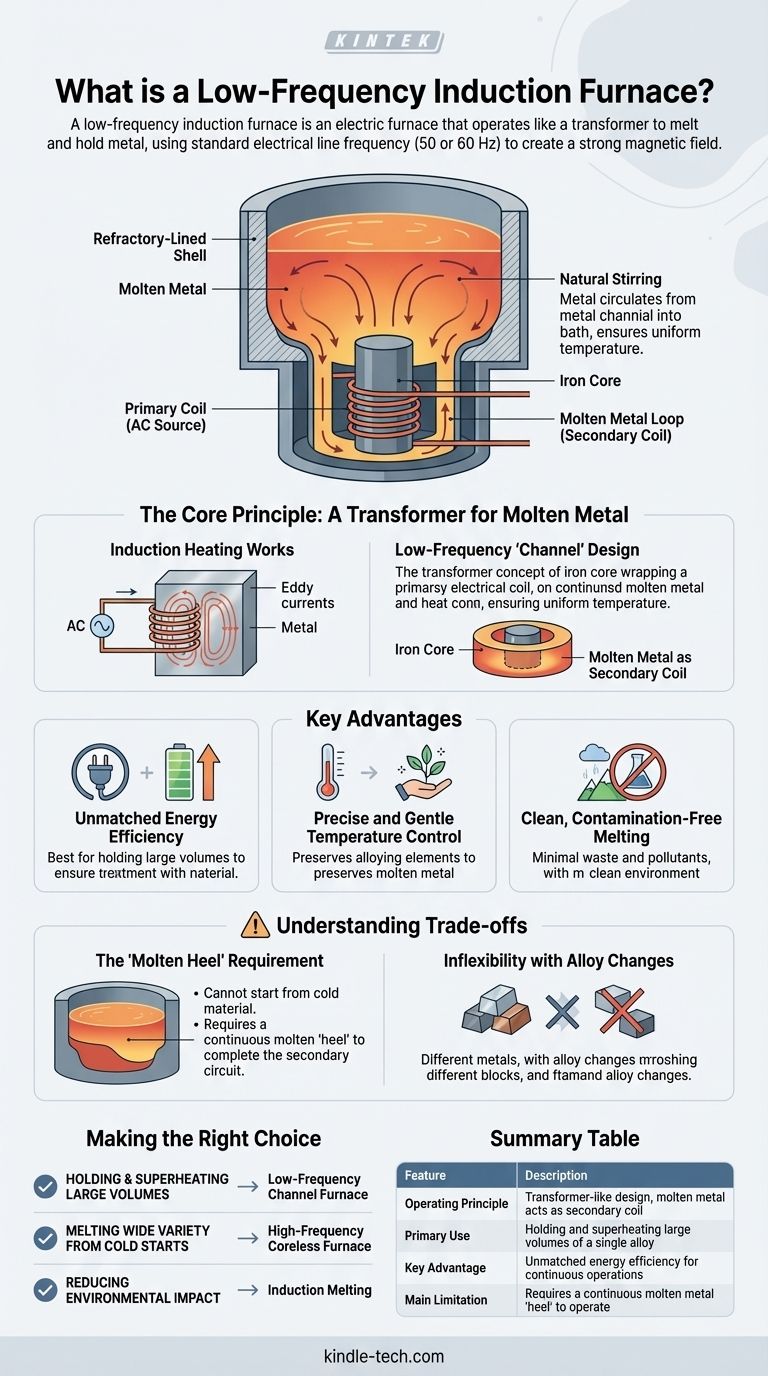

Il Principio Fondamentale: Un Trasformatore per Metallo Fuso

Per comprendere un forno a bassa frequenza, è essenziale afferrare prima il principio di base dell'induzione e poi vedere come questo specifico design lo applica.

Come Funziona il Riscaldamento a Induzione

Tutti i forni a induzione operano sul principio dell'elettromagnetismo. Una corrente alternata (AC) fluisce attraverso una bobina di rame, creando un campo magnetico fluttuante. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, il campo induce potenti correnti elettriche interne chiamate correnti parassite (eddy currents). La resistenza naturale del metallo a queste correnti genera un calore intenso e rapido.

Il Design "a Canale" a Bassa Frequenza

Un forno a bassa frequenza perfeziona questo principio. È costituito da un corpo principale rivestito di refrattario per contenere la maggior parte del metallo fuso. All'attacco di questo corpo si trova un'unità a induzione.

Questa unità contiene un nucleo di ferro attorno al quale è avvolta una bobina elettrica primaria. Un canale di metallo fuso dal bagno principale si avvolge attorno a questo stesso nucleo di ferro, agendo come la bobina secondaria di un trasformatore. Quando la corrente alternata viene applicata alla bobina primaria, induce una corrente massiccia nel circuito del metallo fuso, generando calore.

Agitazione Naturale e Uniformità della Temperatura

Il calore intenso generato nel canale stretto provoca la circolazione del metallo nel bagno principale. Questo movimento crea una azione di agitazione delicata e continua. Questa circolazione naturale assicura che l'intera massa fusa abbia una temperatura uniforme e una composizione di lega costante.

Vantaggi Chiave dell'Approccio a Bassa Frequenza

Il design unico dei forni a bassa frequenza offre diversi vantaggi operativi distinti, in particolare negli ambienti di fonderia e industriali.

Efficienza Energetica Ineguagliabile

Per mantenere grandi volumi di metallo fuso a una temperatura specifica per lunghi periodi, l'accoppiamento diretto simile a un trasformatore è estremamente efficiente dal punto di vista energetico. Consuma molta meno energia per le applicazioni di mantenimento rispetto ad altri tipi di forni.

Controllo della Temperatura Preciso e Delicato

Il calore viene generato direttamente all'interno del metallo, non da una fiamma esterna o da un arco elettrico. Ciò consente una regolazione della temperatura molto precisa, fondamentale per preservare preziosi ed facilmente ossidabili elementi di lega.

Fusione Pulita e Senza Contaminazione

Poiché non vi è combustione, nessun combustibile viene introdotto nella massa fusa. Ciò elimina una fonte significativa di contaminazione. Il processo produce scarti, fumo o inquinanti minimi, portando a un prodotto più pulito e a un ambiente di lavoro più sicuro.

Comprendere i Compromessi e i Limiti

Sebbene sia altamente efficace, il forno a bassa frequenza è uno strumento specializzato con vincoli operativi critici che lo rendono inadatto per determinate applicazioni.

Il Requisito del "Tallone Fuso"

Questo è il limite più significativo. Un forno a canale a bassa frequenza non può iniziare a fondere da materiale solido e freddo. Richiede un circuito continuo di metallo fuso — un "tallone" (heel) — per completare il circuito secondario. Ciò significa che il forno deve essere avviato con una carica pre-fusa e non può mai essere completamente svuotato durante il funzionamento.

Inflessibilità nei Cambi di Lega

A causa del requisito del tallone fuso, questi forni sono più adatti per applicazioni dedicate a una singola lega metallica. Il cambio di lega è un processo difficile e dispendioso in termini di tempo che comporta lo svuotamento del forno e il riavvio con un nuovo tallone fuso.

Fusione Più Lenta di Materiale Freddo

Sebbene eccezionalmente efficienti nel mantenimento e nel surriscaldamento, questi forni sono generalmente più lenti nel fondere grandi lotti di rottami freddi rispetto ai forni a induzione senza nucleo ad alta frequenza. La loro forza principale risiede nel mantenere, non solo nel creare, uno stato fuso.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia del forno corretta dipende interamente dalle tue esigenze operative e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è mantenere e surriscaldare grandi volumi continui di una singola lega: L'efficienza energetica di un forno a canale a bassa frequenza è quasi certamente la tua migliore opzione.

- Se il tuo obiettivo principale è fondere un'ampia varietà di leghe partendo da freddo in lotti di dimensioni diverse: Un forno a induzione senza nucleo ad alta frequenza offre la flessibilità necessaria.

- Se il tuo obiettivo principale è ridurre l'impatto ambientale e garantire un'elevata purezza del metallo: Qualsiasi forma di fusione a induzione offre un enorme vantaggio rispetto ai forni tradizionali a combustione.

In definitiva, scegliere il forno giusto significa abbinare i punti di forza intrinseci dello strumento al tuo compito metallurgico specifico.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Principio Operativo | Design simile a un trasformatore; il metallo fuso funge da bobina secondaria. |

| Uso Principale | Mantenimento e surriscaldamento di grandi volumi di una singola lega. |

| Vantaggio Chiave | Efficienza energetica ineguagliabile per operazioni continue. |

| Limite Principale | Richiede un "tallone" continuo di metallo fuso per funzionare. |

Ottimizza la tua fonderia o laboratorio con la giusta tecnologia per forni. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo soluzioni robuste per le esigenze di laboratorio. Che tu stia fondendo, mantenendo o surriscaldando metalli, la nostra esperienza garantisce che tu ottenga le attrezzature più efficienti e affidabili. Contattaci oggi per discutere come i nostri forni a induzione possono migliorare la tua produttività e la purezza del metallo!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione a pressa calda sottovuoto? Ottenere compositi ad alte prestazioni

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- Come facilita un forno a pressatura a caldo sottovuoto la preparazione di masselli di lega Nb-22,5Cr-5Si ad alta densità? Raggiunge una densità del 99%

- Quali sono i vantaggi dell'utilizzo di forni di sinterizzazione sottovuoto a pressa calda rispetto alla fusione ad arco tradizionale per la produzione di blocchi di leghe ad alta entropia?

- Quali funzioni svolge l'ambiente sottovuoto di un forno di pressatura a caldo sottovuoto? Ottimizzare le prestazioni del composito Cu/WC