In sintesi, il trattamento termico è un processo altamente controllato di riscaldamento e raffreddamento di una parte metallica per modificarne deliberatamente la struttura interna. Per le piccole parti, questo non è un metodo di forza bruta; è una tecnica metallurgica precisa utilizzata per sbloccare proprietà meccaniche specifiche che il metallo base non possiede da solo, come l'estrema durezza o una maggiore durabilità.

Lo scopo fondamentale del trattamento termico delle piccole parti non è semplicemente riscaldarle, ma usare la temperatura come strumento per riprogettare fondamentalmente il materiale a livello microscopico, ottenendo un risultato specifico come una resistenza superiore o una maggiore resistenza all'usura.

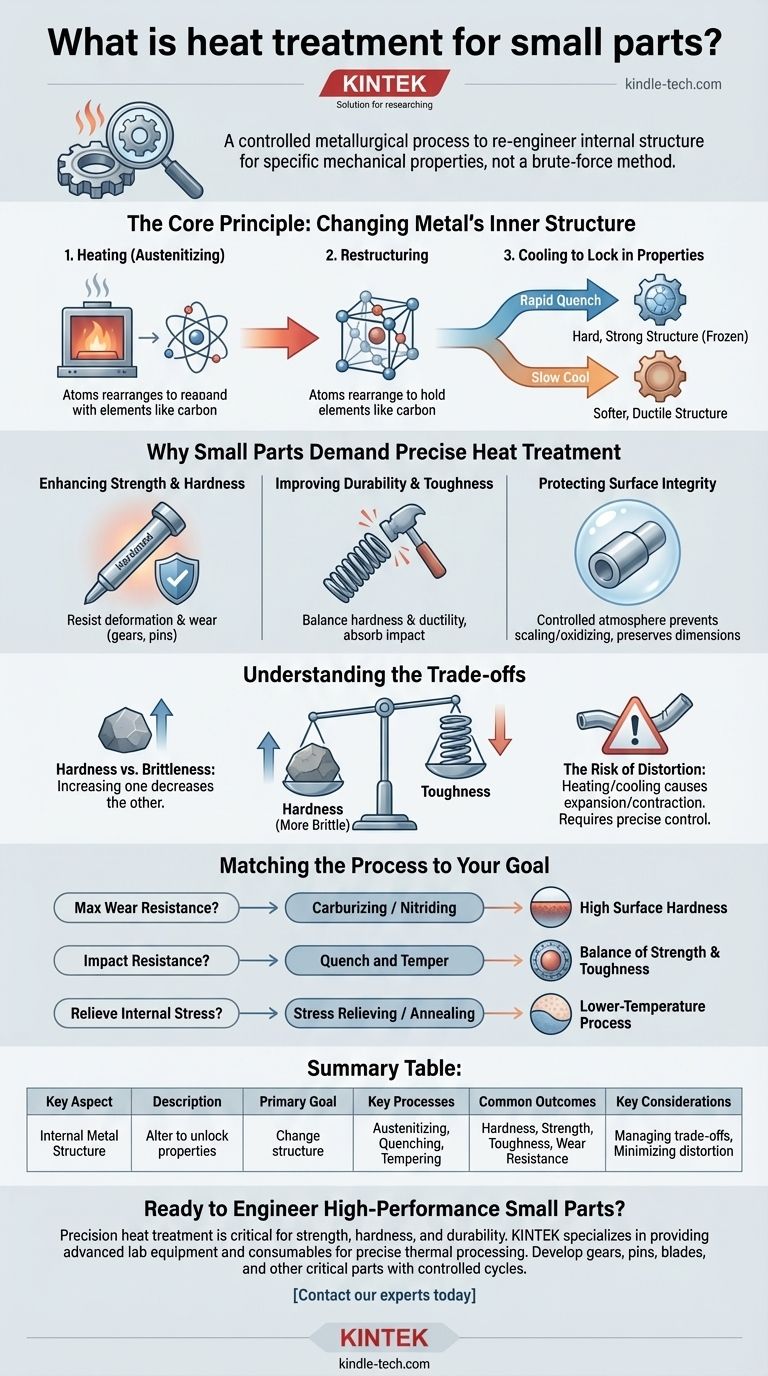

Il Principio Fondamentale: Cambiare la Struttura Interna del Metallo

Il trattamento termico agisce manipolando la struttura cristallina di un metallo. Pensalo come una forma di "programmazione fisica" per il materiale stesso.

L'Obiettivo del Cambiamento Controllato

L'intero processo è intenzionale. Gli ingegneri selezionano una specifica temperatura di riscaldamento, durata e metodo di raffreddamento per produrre un risultato prevedibile e ripetibile. L'obiettivo è alterare le proprietà per soddisfare le esigenze di una specifica applicazione.

Riscaldamento per Ristrutturare

Quando una parte metallica viene riscaldata a una temperatura critica (un processo noto come austenitizzazione), i suoi atomi si riorganizzano in una struttura cristallina diversa. Questa nuova struttura può contenere altri elementi, come il carbonio, in un modo che la struttura originale non poteva.

Raffreddamento per Fissare le Proprietà

La velocità con cui la parte viene raffreddata determina il risultato finale. Un raffreddamento rapido "congela" una struttura dura e resistente, mentre un raffreddamento più lento consente la formazione di una struttura più morbida e duttile.

Perché le Piccole Parti Richiedono un Trattamento Termico Preciso

Sebbene i principi siano gli stessi per tutte le parti, la posta in gioco è più alta per i componenti piccoli e spesso complessi. La precisione del processo di trattamento termico influisce direttamente sulle loro prestazioni e affidabilità.

Migliorare la Resistenza e la Durezza

Il motivo più comune per trattare termicamente una piccola parte è aumentarne la durezza e la resistenza. Ciò consente a un piccolo ingranaggio, perno o lama di resistere alla deformazione e all'usura molto meglio di quanto potrebbe fare nel suo stato non trattato.

Migliorare la Durabilità e la Tenacità

Sebbene la durezza sia cruciale, alcune parti necessitano anche di tenacità, ovvero la capacità di assorbire gli urti senza fratturarsi. Diversi cicli di trattamento termico possono essere progettati per creare un equilibrio tra la durezza superficiale e un nucleo più duttile e tenace.

Proteggere l'Integrità Superficiale

Per le piccole parti di alta precisione, la finitura superficiale è fondamentale. Durante il riscaldamento, viene spesso utilizzata un'atmosfera controllata nel forno. Questo ambiente gassoso specializzato protegge la parte dalla formazione di scaglie o dall'ossidazione, preservandone le dimensioni e la qualità superficiale.

Comprendere i Compromessi

Il trattamento termico è uno strumento potente, ma comporta un equilibrio tra proprietà contrastanti. Comprendere questi compromessi è essenziale per prendere decisioni ingegneristiche valide.

Durezza vs. Fragilità

Il compromesso più fondamentale è tra durezza e fragilità. Aumentando la durezza di un metallo, si diminuisce quasi sempre la sua tenacità, rendendolo più suscettibile alla rottura sotto un impatto improvviso.

Il Rischio di Deformazione

Il riscaldamento e il raffreddamento del metallo ne causano inevitabilmente l'espansione e la contrazione. Per le piccole parti con tolleranze strette, ciò può portare a deformazioni o distorsioni se il processo non è gestito con estrema cura. Il fissaggio e il controllo preciso della temperatura sono fondamentali per minimizzare questo rischio.

Abbinare il Processo al Tuo Obiettivo

Il metodo di trattamento termico corretto è sempre dettato dalla funzione prevista della parte.

- Se il tuo obiettivo principale è la massima resistenza all'usura: Un processo progettato per un'elevata durezza superficiale, come la carburazione o la nitrurazione, è la scelta ottimale.

- Se il tuo obiettivo principale è la resistenza agli urti: Viene utilizzato un processo di tempra e rinvenimento per ottenere un buon equilibrio di resistenza e tenacità in tutta la parte.

- Se il tuo obiettivo principale è alleviare lo stress interno derivante dalla produzione: Un processo a bassa temperatura come la distensione o la ricottura è la strada giusta.

In definitiva, il trattamento termico trasforma un semplice componente metallico in una parte ad alte prestazioni progettata per un compito specifico.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Alterare la struttura interna del metallo per sbloccare proprietà meccaniche specifiche. |

| Processi Chiave | Austenitizzazione (riscaldamento), Tempra (raffreddamento rapido), Rinvenimento. |

| Risultati Comuni | Aumento della durezza, maggiore resistenza, migliore tenacità, resistenza all'usura. |

| Considerazioni Chiave | Gestire i compromessi (es. durezza vs. fragilità), minimizzare la distorsione. |

Pronto a Progettare Piccole Parti ad Alte Prestazioni?

Il trattamento termico di precisione è fondamentale per sbloccare il pieno potenziale dei tuoi piccoli componenti, assicurando che soddisfino i requisiti esigenti di resistenza, durezza e durabilità. KINTEK è specializzata nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di consumo necessari per una precisa lavorazione termica.

Sia che tu stia sviluppando ingranaggi, perni, lame o altre piccole parti critiche, le nostre soluzioni supportano i cicli di riscaldamento e raffreddamento controllati essenziali per risultati ripetibili e di alta qualità.

Contatta i nostri esperti oggi per discutere come KINTEK può supportare le sfide specifiche del tuo laboratorio in materia di trattamento termico e aiutarti a raggiungere prestazioni dei materiali superiori.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni