Nel mondo della tecnologia dei film sottili, l'evaporazione è uno dei metodi fondamentali della deposizione fisica da fase vapore (PVD). È un processo in cui un materiale sorgente viene riscaldato in una camera ad alto vuoto fino a quando non vaporizza in un gas. Questo vapore viaggia quindi e si condensa su una superficie più fredda, nota come substrato, formando un film solido e ultra-sottile. È un processo di cambiamento di fase puro: solido a gas e di nuovo a solido.

Il principio fondamentale dell'evaporazione PVD è semplice: usare il calore per "bollire" un materiale sottovuoto e poi farlo "brinare" su un bersaglio. Il vuoto è l'elemento critico, poiché consente agli atomi vaporizzati di viaggiare direttamente al substrato senza collidere con le molecole d'aria, garantendo un film puro e aderente.

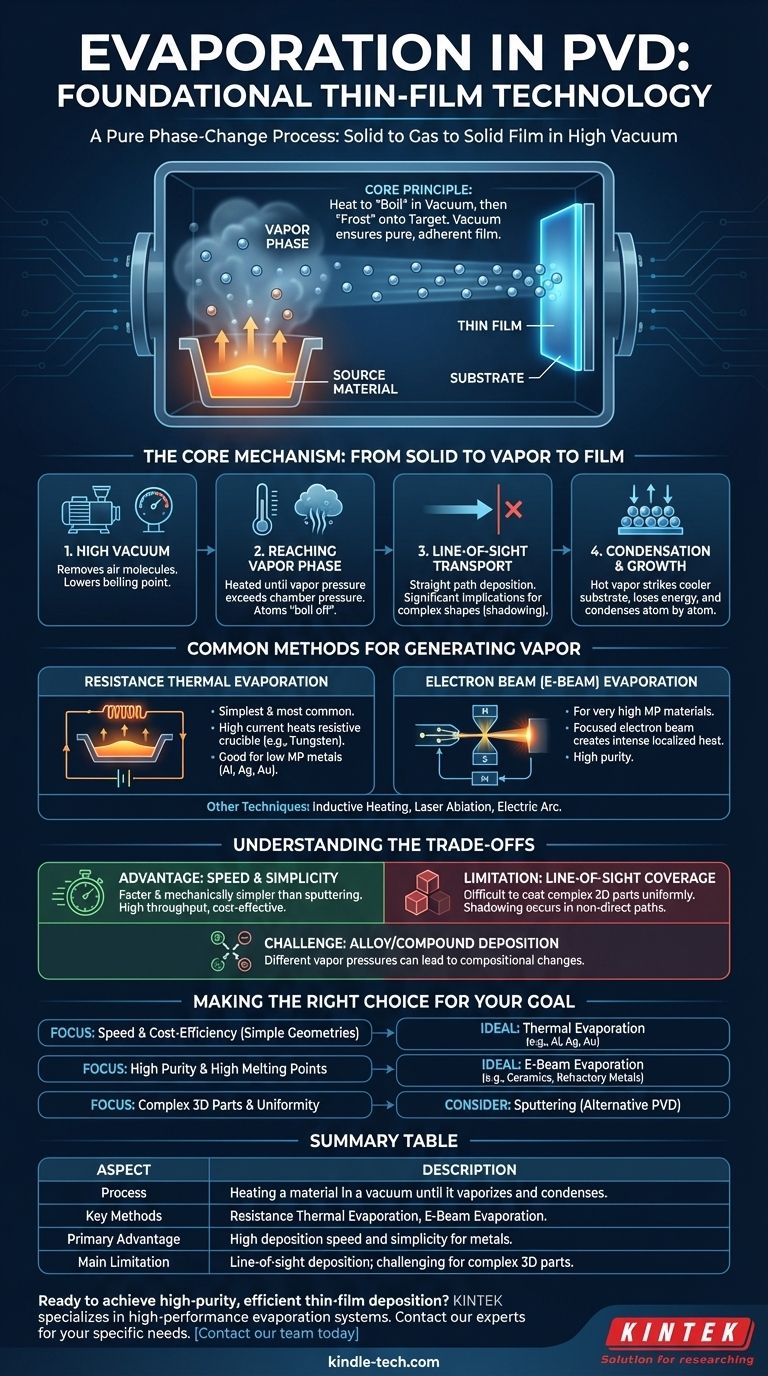

Il Meccanismo Centrale: Da Solido a Vapore a Film

Per comprendere veramente l'evaporazione, è essenziale scomporre il processo nelle sue fasi fondamentali. Ogni fase è controllata con precisione per determinare le proprietà finali del film sottile.

Il Ruolo dell'Alto Vuoto

L'intero processo avviene ad alto vuoto per due ragioni critiche. In primo luogo, la rimozione delle molecole d'aria impedisce al materiale sorgente vaporizzato di reagire con contaminanti come ossigeno o azoto. In secondo luogo, il vuoto abbassa il punto di ebollizione del materiale, consentendogli di vaporizzare a una temperatura inferiore.

Raggiungere la Fase Vapore

Il materiale sorgente viene riscaldato fino a quando la sua pressione di vapore supera la pressione della camera a vuoto. Ciò fa sì che gli atomi "bollano via" o sublimino direttamente dalla sorgente solida, creando una nuvola di vapore.

Trasporto a Linea di Vista

Una volta vaporizzati, gli atomi viaggiano in linea retta dalla sorgente al substrato. Questo è noto come deposizione a linea di vista. Tutto ciò che non si trova in questo percorso diretto non verrà rivestito, un fattore che ha implicazioni significative per il rivestimento di forme complesse.

Condensazione e Crescita del Film

Quando gli atomi di vapore caldi colpiscono il substrato più freddo, perdono rapidamente energia e si condensano nuovamente in uno stato solido. Il film cresce atomo per atomo man mano che arriva più vapore. La temperatura del substrato viene spesso controllata per migliorare l'adesione e l'uniformità del film.

Metodi Comuni per Generare Vapore

La parte di "riscaldamento" del processo può essere eseguita in diversi modi, con la scelta del metodo che dipende dal materiale depositato e dalle proprietà desiderate del film.

Evaporazione Termica a Resistenza

Questo è il metodo più semplice e comune. Una corrente elettrica elevata viene fatta passare attraverso un crogiolo o una "barchetta" resistente al calore (spesso realizzata in tungsteno o molibdeno) che contiene il materiale sorgente. La resistenza fa sì che la barchetta si riscaldi, riscaldando a sua volta il materiale fino al suo punto di evaporazione.

Evaporazione a Fascio di Elettroni (E-Beam)

Per i materiali con punti di fusione molto elevati, si utilizza un fascio di elettroni. Un fascio di elettroni ad alta energia viene guidato magneticamente per colpire il materiale sorgente, creando un punto localizzato di calore intenso che provoca l'evaporazione. Questo metodo offre elevata purezza poiché solo il materiale stesso viene riscaldato, non un crogiolo circostante.

Altre Tecniche di Riscaldamento

Applicazioni più specializzate possono utilizzare altri metodi. Il riscaldamento a induzione utilizza una bobina a radiofrequenza (RF) per riscaldare il crogiolo, mentre i metodi di ablazione laser e arco elettrico utilizzano energia focalizzata per vaporizzare il materiale sorgente.

Comprendere i Compromessi dell'Evaporazione

Come ogni processo tecnico, l'evaporazione PVD presenta chiari vantaggi e limitazioni che la rendono adatta ad alcune applicazioni e non ad altre.

Vantaggio Chiave: Velocità e Semplicità

Rispetto ad altre tecniche PVD come lo sputtering, l'evaporazione è spesso più veloce e meccanicamente più semplice. Ciò può portare a una maggiore produttività e a costi di attrezzatura inferiori, rendendola una scelta economicamente vantaggiosa per molte applicazioni.

Il Limite: Copertura a Linea di Vista

Il percorso rettilineo degli atomi di vapore è il principale svantaggio. Rende molto difficile rivestire uniformemente parti tridimensionali complesse senza una sofisticata rotazione del substrato. Le aree non direttamente visibili riceveranno poco o nessun rivestimento, un fenomeno noto come ombreggiatura.

La Sfida: Deposizione di Leghe e Composti

L'evaporazione di materiali con più elementi può essere impegnativa. Se gli elementi hanno pressioni di vapore diverse, uno può evaporare più rapidamente degli altri, risultando in un film la cui composizione chimica non corrisponde al materiale sorgente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dai requisiti specifici del tuo progetto in termini di materiale, geometria e prestazioni.

- Se la tua priorità principale è la velocità e l'efficienza dei costi per geometrie semplici: L'evaporazione termica è spesso la scelta ideale per depositare strati sottili di metalli come alluminio, argento o oro.

- Se la tua priorità principale è depositare film ad alta purezza di materiali ad alto punto di fusione: L'evaporazione a fascio di elettroni fornisce l'energia e il controllo necessari per vaporizzare ceramiche o metalli refrattari.

- Se la tua priorità principale è rivestire parti 3D complesse con uniformità perfetta: Potrebbe essere necessario prendere in considerazione un processo PVD alternativo come lo sputtering, che non presenta la stessa limitazione di linea di vista.

In definitiva, la comprensione di questi principi fondamentali ti consente di selezionare la tecnica di deposizione corretta non solo per il materiale, ma per le esigenze specifiche del tuo prodotto finale.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Riscaldamento di un materiale sottovuoto fino a quando non vaporizza e si condensa su un substrato. |

| Metodi Chiave | Evaporazione Termica a Resistenza, Evaporazione a Fascio di Elettroni (E-Beam). |

| Vantaggio Principale | Elevata velocità di deposizione e semplicità per metalli come Al, Ag, Au. |

| Limitazione Principale | Deposizione a linea di vista; impegnativo per parti 3D complesse. |

Pronto a ottenere una deposizione di film sottili efficiente e ad alta purezza? Le attrezzature PVD giuste sono fondamentali per il tuo successo. In KINTEK, siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di evaporazione per la deposizione di metalli e materiali ad alto punto di fusione. I nostri esperti possono aiutarti a selezionare la soluzione ideale per i tuoi materiali specifici e le esigenze di produttività. Contatta il nostro team oggi stesso per discutere come i nostri sistemi di evaporazione possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico