Nella sua essenza, il rivestimento per evaporazione è un processo per depositare uno strato eccezionalmente sottile di materiale su una superficie. Funziona riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non si trasforma in vapore. Questo vapore viaggia quindi e si condensa su un oggetto bersaglio più freddo, noto come substrato, creando un film uniforme e ad alta purezza.

Il rivestimento per evaporazione è un metodo di deposizione fisica da vapore (PVD) che trasforma un materiale solido in vapore utilizzando il calore all'interno di un vuoto. Questo vapore si condensa quindi su un substrato, creando un film ad alta purezza e ultra-sottile senza alterare chimicamente l'oggetto bersaglio.

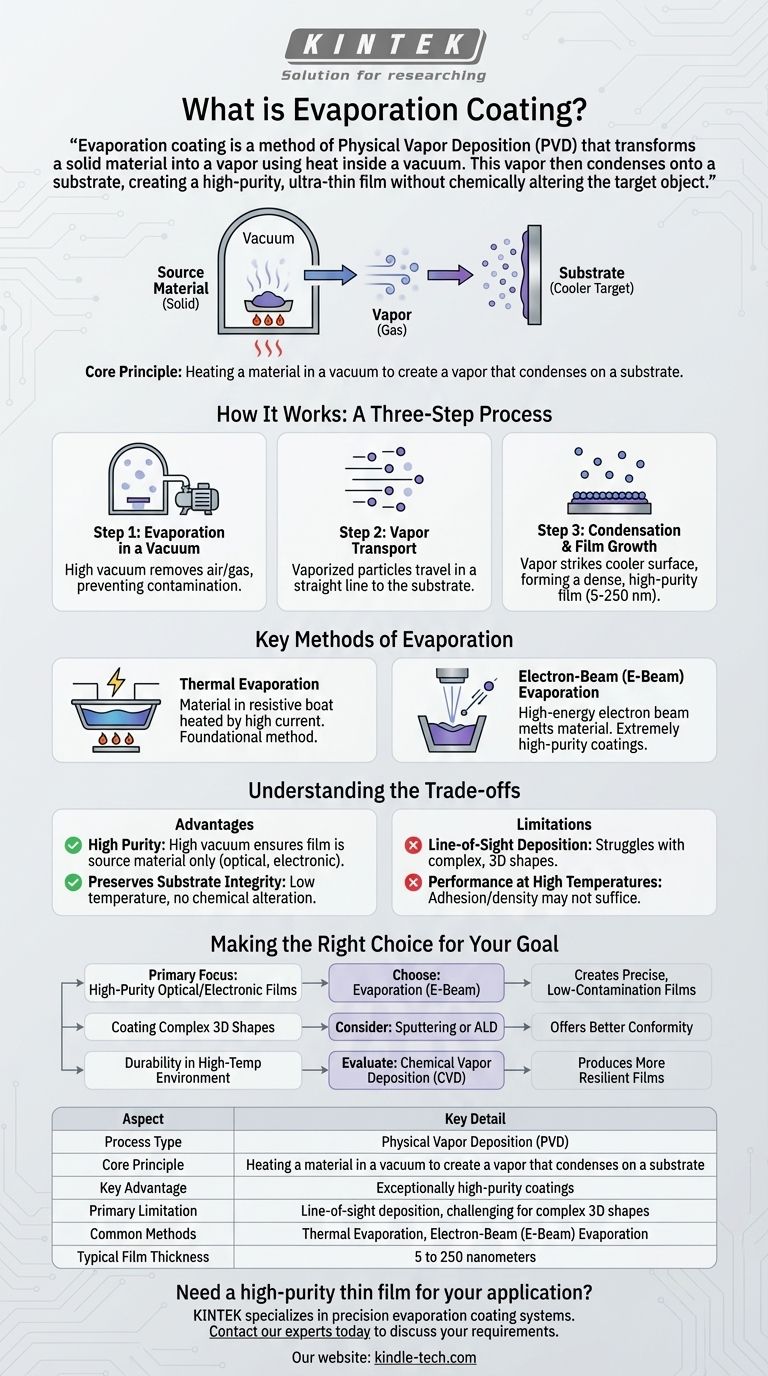

Come funziona il rivestimento per evaporazione: un processo in tre fasi

L'intero processo è governato da una semplice transizione di fase—solido a gas e ritorno a solido—abilitata da un controllo preciso di calore e pressione.

Fase 1: Evaporazione in vuoto

Il processo inizia posizionando il materiale sorgente (il materiale da rivestire) all'interno di una camera. Viene creato un alto vuoto per rimuovere aria e altre molecole di gas.

Questo vuoto è fondamentale. Impedisce al materiale di rivestimento vaporizzato di reagire o di essere contaminato da altre particelle e assicura che il vapore possa viaggiare direttamente verso il substrato.

Fase 2: Trasporto del vapore

Una volta che la camera è sotto vuoto, il materiale sorgente viene riscaldato fino a quando non evapora, trasformandosi direttamente in gas.

Poiché ci sono pochissimi altri atomi di gas con cui collidere, le particelle vaporizzate viaggiano in linea retta dalla sorgente verso il substrato.

Fase 3: Condensazione e crescita del film

Quando le particelle di vapore caldo colpiscono la superficie più fredda del substrato, perdono rapidamente energia e si condensano tornando allo stato solido.

Questa condensazione si accumula atomo per atomo, formando un film denso, sottile e altamente puro sulla superficie del substrato. Lo spessore del film può essere controllato con precisione, spesso variando da soli 5 a 250 nanometri.

Metodi chiave di evaporazione

Sebbene il principio rimanga lo stesso, il metodo utilizzato per riscaldare il materiale sorgente definisce il tipo specifico di processo di evaporazione.

Evaporazione Termica

Questo è il metodo fondamentale. Il materiale sorgente viene posto in un piccolo contenitore o "barchetta" con resistenza elettrica. Una corrente elettrica elevata viene fatta passare attraverso la barchetta, generando calore che vaporizza il materiale.

Sebbene efficace, questo metodo può essere meno adatto per materiali con punti di fusione molto elevati o che reagiscono con l'elemento riscaldante.

Evaporazione a Fascio di Elettroni (E-Beam)

In questa tecnica più avanzata, un fascio di elettroni ad alta energia viene focalizzato sul materiale sorgente, che è alloggiato in un crogiolo di rame raffreddato ad acqua.

L'energia intensa e localizzata del fascio di elettroni può fondere ed evaporare anche materiali con punti di fusione molto elevati. Questo processo è noto per produrre rivestimenti ad altissima purezza poiché solo il materiale sorgente viene riscaldato, riducendo al minimo la contaminazione dall'hardware circostante.

Comprendere i compromessi

Nessuna singola tecnologia di rivestimento è perfetta per ogni applicazione. Comprendere i compromessi dell'evaporazione è fondamentale per prendere una decisione informata.

Vantaggio: Alta Purezza

L'ambiente ad alto vuoto è la forza distintiva dell'evaporazione. Rimuovendo i gas atmosferici, assicura che il film depositato sia composto quasi interamente dal materiale sorgente, il che è fondamentale per le applicazioni ottiche ed elettroniche.

Vantaggio: Preserva l'integrità del substrato

L'evaporazione è un processo fisico, non chimico. La deposizione può avvenire a temperature del substrato relativamente basse e non altera l'accuratezza dimensionale o le proprietà sottostanti dell'oggetto rivestito.

Limitazione: Deposizione a linea di vista

Poiché il vapore viaggia in linea retta, l'evaporazione è un processo a "linea di vista". Eccelle nel rivestire superfici piane ma fatica a rivestire uniformemente forme complesse e tridimensionali con superfici nascoste o trincee profonde.

Limitazione: Prestazioni ad alte temperature

L'adesione e la densità dei film evaporati potrebbero non essere sufficienti per i componenti che opereranno in ambienti a temperature estremamente elevate. Per tali applicazioni, altri metodi come la deposizione chimica da vapore (CVD) potrebbero essere più adatti.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dai requisiti della tua applicazione in termini di purezza, geometria e stress operativo.

- Se la tua priorità principale è creare film ottici o elettronici ad alta purezza: L'evaporazione, in particolare il metodo e-beam, è una scelta eccellente per la sua precisione e i bassi livelli di contaminazione.

- Se la tua priorità principale è rivestire uniformemente forme 3D complesse: Potrebbe essere necessario prendere in considerazione metodi alternativi come lo sputtering o la deposizione a strati atomici (ALD), che offrono una migliore conformità.

- Se la tua priorità principale è la durabilità in un ambiente di servizio ad alta temperatura: Dovresti valutare altri metodi di deposizione come la deposizione chimica da vapore (CVD), che può produrre film più resistenti.

Comprendendo i suoi principi e i suoi limiti, puoi sfruttare efficacemente l'evaporazione per ottenere i film sottili precisi e di alta qualità richiesti dal tuo progetto.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione Fisica da Vapore (PVD) |

| Principio fondamentale | Riscaldare un materiale in un vuoto per creare un vapore che si condensa su un substrato |

| Vantaggio chiave | Rivestimenti ad altissima purezza |

| Limitazione principale | Deposizione a linea di vista, difficile per forme 3D complesse |

| Metodi comuni | Evaporazione Termica, Evaporazione a Fascio di Elettroni (E-Beam) |

| Spessore tipico del film | Da 5 a 250 nanometri |

Hai bisogno di un film sottile ad alta purezza per la tua applicazione ottica o elettronica?

KINTEK è specializzata in apparecchiature di laboratorio di precisione, inclusi sistemi di rivestimento per evaporazione. Le nostre soluzioni ti aiutano a ottenere i film ultra-sottili e privi di contaminanti critici per la ricerca e la produzione avanzate.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di rivestimento per evaporazione può soddisfare le esigenze specifiche del tuo progetto e migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante