Il rivestimento a fascio di elettroni è un tipo specifico di Deposizione Fisica da Vapore (PVD), un processo ad alta tecnologia utilizzato per applicare un film molto sottile e durevole su una superficie. In questo metodo, un fascio di elettroni ad alta energia viene sparato su un materiale sorgente solido all'interno di una camera a vuoto, causandone la vaporizzazione. Questo vapore si sposta quindi e si condensa sul componente target, formando uno strato legato atomo per atomo con proprietà superiori.

La scelta di una tecnologia di rivestimento non è una questione di quale sia la "migliore", ma una decisione strategica basata su compromessi. La chiave è abbinare le proprietà uniche di un processo di rivestimento, come il PVD o la sua alternativa, il CVD, alle specifiche esigenze dell'applicazione finale del componente.

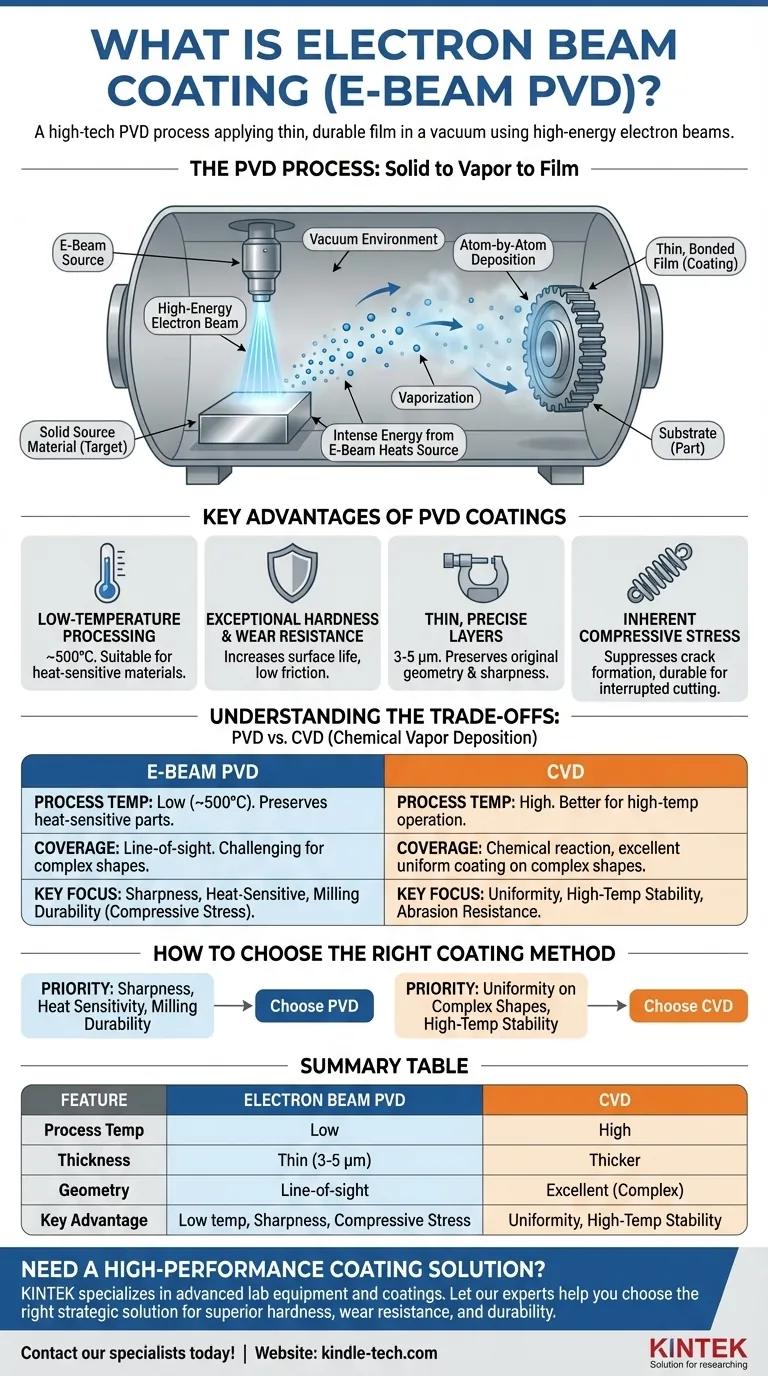

Demistificazione della Deposizione Fisica da Vapore (PVD)

Il PVD non è un singolo metodo, ma una famiglia di processi di deposizione sotto vuoto. Il rivestimento a fascio di elettroni è un membro di questa famiglia, insieme ad altri come la sputtering e la scarica ad arco. Tutti condividono un principio fondamentale.

Il Principio Fondamentale: Da Solido a Vapore a Film

Il processo PVD prevede tre passaggi principali, tutti condotti in un ambiente di alto vuoto. Per prima cosa, un materiale sorgente solido, spesso un metallo puro come il titanio o il cromo noto come "bersaglio", viene convertito in vapore.

Questa vaporizzazione è il passaggio determinante in cui i metodi differiscono.

Il Ruolo della Fonte di Energia

Per vaporizzare il bersaglio solido, è necessaria una fonte di energia elevata. Mentre alcuni metodi utilizzano scariche ad arco o bombardamento ionico (sputtering), il PVD a fascio di elettroni utilizza un fascio di elettroni puntato con precisione.

L'intensa energia del fascio di elettroni riscalda il materiale sorgente fino a farlo evaporare.

Deposizione Atomo per Atomo

Una volta vaporizzati, gli atomi o le molecole del materiale viaggiano attraverso il vuoto e colpiscono la superficie del pezzo da rivestire.

Si condensano su questa superficie per formare un film sottile, denso e altamente aderente. Questo strato può essere un metallo puro, una lega metallica o un composto ceramico se viene introdotto un gas reattivo come l'azoto.

Vantaggi Chiave dei Rivestimenti PVD

I processi PVD, incluso il rivestimento a fascio di elettroni, sono scelti per una serie distinta di caratteristiche che li rendono ideali per applicazioni ad alte prestazioni.

Processo a Bassa Temperatura

I rivestimenti PVD sono tipicamente applicati a temperature relativamente basse, spesso intorno ai 500°C. Questo rende il processo adatto per rivestire materiali sensibili al calore e che potrebbero essere danneggiati o deformati da metodi a temperature più elevate.

Eccezionale Durezza e Resistenza all'Usura

I film PVD aumentano drasticamente la durezza superficiale di un componente. Questo crea una superficie altamente resistente all'usura e a basso attrito, prolungando la vita di parti come gli utensili da taglio.

Strati Sottili e Precisi

I rivestimenti risultanti sono estremamente sottili, tipicamente tra 3 e 5 micrometri. Questo preserva la geometria originale e l'affilatura della parte sottostante, il che è fondamentale per lame di precisione e utensili da taglio.

Tensione di Compressione Inerente

Durante la fase di raffreddamento del processo PVD, si forma una tensione di compressione all'interno del rivestimento. Questa tensione aiuta a sopprimere la formazione e la crescita di crepe, rendendo gli utensili rivestiti in PVD eccezionalmente durevoli per operazioni di taglio interrotto come la fresatura.

Comprendere i Compromessi: PVD vs. CVD

La principale alternativa al PVD è la Deposizione Chimica da Vapore (CVD). Comprendere le loro differenze è fondamentale per prendere una decisione informata.

La Divisione della Temperatura

La differenza più significativa è la temperatura. I processi CVD funzionano a temperature molto più elevate rispetto al PVD, il che può offrire vantaggi per alcune applicazioni ma rischia danni termici al substrato. La bassa temperatura di processo del PVD è il suo vantaggio chiave per le parti sensibili al calore.

Tuttavia, per un componente che deve operare in un ambiente a temperature molto elevate, un rivestimento CVD può offrire una stabilità superiore.

Copertura su Forme Complesse

Il CVD è un processo chimico in cui i precursori gassosi reagiscono su tutte le superfici esposte. Questo gli conferisce un vantaggio nella creazione di un rivestimento molto uniforme su parti con geometrie complesse e irregolari come le punte da trapano.

Il PVD è più un processo "a linea di vista", dove il vapore viaggia in linea retta dalla sorgente alla parte, il che può rendere più difficile una copertura uniforme su forme intricate.

Resistenza all'Abrasione e all'Usura

Sebbene entrambi offrano un'eccellente protezione, alcune fonti suggeriscono che i rivestimenti CVD possano essere più resistenti all'abrasione e all'usura pura rispetto ai rivestimenti PVD. La scelta dipende spesso dal tipo specifico di usura che un componente dovrà affrontare.

Come Scegliere il Metodo di Rivestimento Giusto

La tua decisione dovrebbe essere guidata interamente dai requisiti del tuo progetto e dall'ambiente in cui la parte opererà.

- Se il tuo obiettivo principale è preservare l'affilatura degli utensili da taglio di precisione: il PVD è la scelta superiore grazie ai suoi strati sottili e alla bassa temperatura di processo.

- Se il tuo obiettivo principale è rivestire un substrato sensibile al calore: il PVD è l'unica opzione praticabile, poiché evita i danni termici associati al CVD ad alta temperatura.

- Se il tuo obiettivo principale è ottenere un rivestimento uniforme su forme altamente irregolari: il processo di deposizione a base di gas del CVD offre generalmente una migliore copertura e uniformità.

- Se il tuo obiettivo principale è la durabilità nel taglio interrotto (ad esempio, fresatura): la tensione di compressione intrinseca del PVD offre un vantaggio nel prevenire la micro-crepazione.

In definitiva, la scelta del rivestimento giusto è una decisione ingegneristica che bilancia le proprietà del rivestimento con le esigenze dell'applicazione.

Tabella Riepilogativa:

| Caratteristica | PVD a Fascio di Elettroni | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Temperatura di Processo | Bassa (~500°C) | Alta |

| Spessore del Rivestimento | Sottile (3-5 μm) | Più Spesso |

| Idoneità alla Geometria | A linea di vista (forme complesse impegnative) | Eccellente per forme complesse e irregolari |

| Vantaggio Chiave | Bassa temperatura, preserva l'affilatura, tensione di compressione | Copertura uniforme, stabilità ad alta temperatura |

Hai bisogno di una Soluzione di Rivestimento ad Alte Prestazioni per la Tua Attrezzatura da Laboratorio?

Scegliere tra PVD e CVD è fondamentale per le prestazioni e la longevità del tuo componente. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, comprese le tecnologie di rivestimento su misura per le tue esigenze specifiche. I nostri esperti possono aiutarti a determinare se il PVD a fascio di elettroni o un altro metodo sia la scelta strategica giusta per la tua applicazione, garantendo durezza, resistenza all'usura e durabilità superiori.

Lascia che KINTEK migliori le capacità del tuo laboratorio. Contatta i nostri specialisti oggi stesso per discutere i requisiti del tuo progetto e scoprire la soluzione di rivestimento ideale!

Guida Visiva

Prodotti correlati

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quali sono i due metodi che possono essere utilizzati per prevenire la corrosione di un metallo? Spiegazione della protezione a barriera vs. protezione sacrificale

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Qual è lo spessore del rivestimento a spruzzo (sputter coating) per SEM? Ottenere un'imaging e un'analisi ottimali

- Cos'è la sputtering dell'oro? Una guida al rivestimento sottovuoto ad alta purezza per l'elettronica e la microscopia elettronica a scansione (SEM)

- A cosa serve il rivestimento a sputtering? Ottenere film sottili superiori per elettronica, ottica e utensili