Al loro centro, i sistemi di deposizione sono macchine progettate per applicare uno strato ultra-sottile di materiale su una superficie, nota come substrato. Questo processo, che spesso avviene sottovuoto, costruisce un nuovo strato funzionale atomo per atomo o molecola per molecola, creando un "film sottile" che conferisce all'oggetto sottostante proprietà completamente nuove.

Lo scopo centrale di un sistema di deposizione non è semplicemente quello di rivestire un oggetto, ma di cambiarne fondamentalmente le caratteristiche superficiali. Questi sistemi sono i motori invisibili dietro l'elettronica moderna, l'ottica avanzata e i materiali ad alte prestazioni, consentendo proprietà come la conducibilità elettrica, la resistenza all'usura o una specifica riflessione della luce dove prima non esistevano.

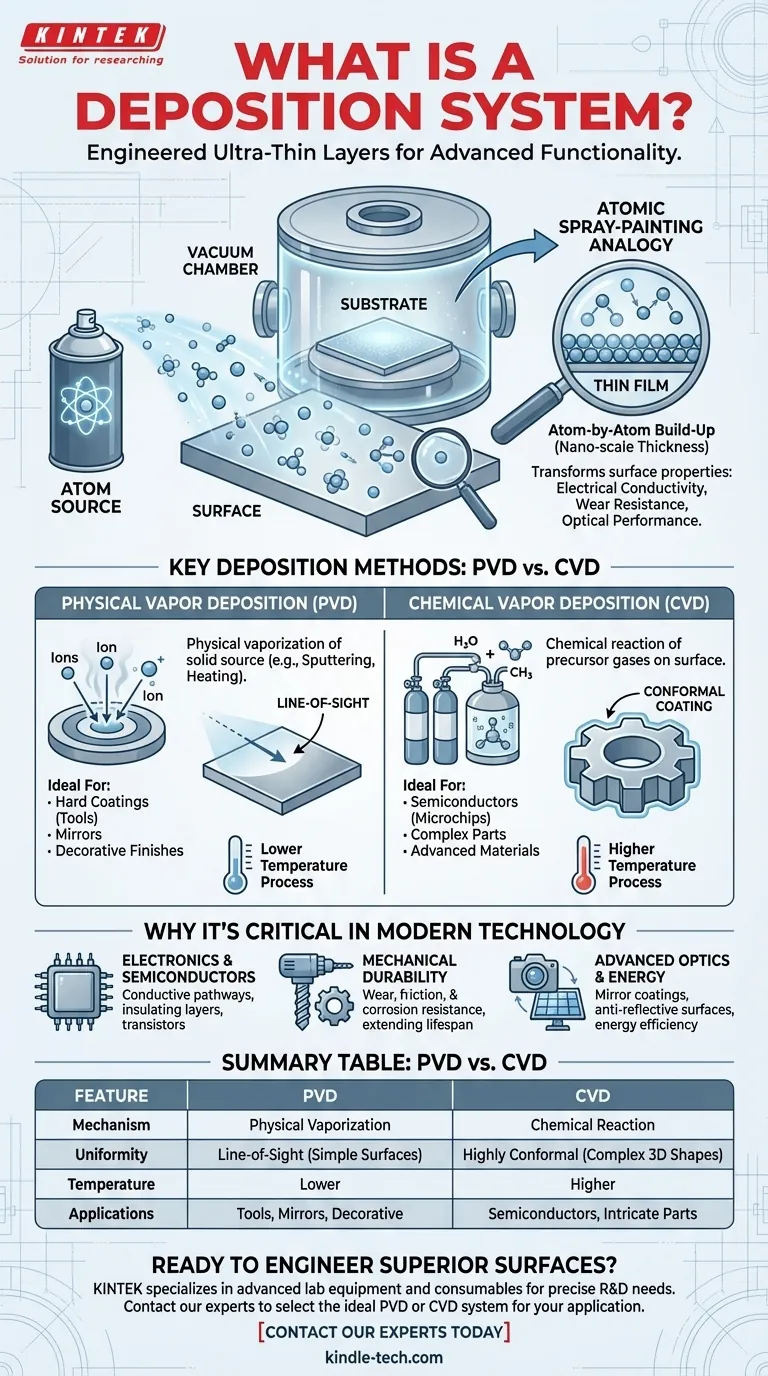

Il Principio Fondamentale: Costruire una Nuova Superficie

Un sistema di deposizione funziona trasformando un materiale solido o gassoso in vapore, che viene quindi diretto con precisione sul substrato dove condensa o reagisce per formare un film solido.

Un'Analogia: Verniciatura a Spruzzo Atomica

Pensala come una forma di verniciatura a spruzzo altamente avanzata. Invece di goccioline di vernice, il sistema utilizza un flusso controllato di atomi o molecole individuali. Ciò consente la creazione di film eccezionalmente sottili, puri e uniformi, spesso spessi solo pochi nanometri.

L'Obiettivo: Funzionalità Migliorata

Il film sottile risultante non è solo decorativo. È uno strato ingegnerizzato che conferisce una funzione specifica. Un pezzo di plastica può essere reso elettricamente conduttivo, un utensile in acciaio può essere reso notevolmente più duro e un pezzo di vetro può essere trasformato in uno specchio perfetto.

Metodi di Deposizione Chiave

Sebbene esistano molte tecniche specifiche, la maggior parte dei sistemi di deposizione commerciali rientra in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD)

Nella PVD, un materiale sorgente solido viene vaporizzato con mezzi fisici, come riscaldandolo o bombardandolo con ioni (un processo chiamato sputtering). Questo vapore viaggia attraverso una camera a vuoto e condensa sul substrato, formando il film.

La PVD è ampiamente utilizzata per applicare rivestimenti duri e resistenti all'usura su utensili da taglio, creare rivestimenti a specchio riflettenti e depositare strati conduttivi nell'elettronica.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il substrato viene esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato per produrre il film solido desiderato.

La CVD è essenziale nell'industria dei semiconduttori per creare le intricate strutture a strati dei microchip. Viene anche utilizzata per far crescere materiali avanzati come i nanotubi di carbonio e per applicare rivestimenti altamente resistenti alla corrosione.

Perché la Deposizione è Critica nella Tecnologia Moderna

I sistemi di deposizione non sono strumenti di laboratorio di nicchia; sono fondamentali per la produzione di innumerevoli prodotti ad alta tecnologia.

Per l'Elettronica e i Semiconduttori

Quasi ogni dispositivo elettronico moderno si basa su film sottili. I sistemi di deposizione vengono utilizzati per creare i percorsi metallici conduttivi, gli strati dielettrici isolanti e i film semiconduttori attivi che formano transistor e circuiti integrati.

Per la Durabilità Meccanica e la Protezione

La deposizione crea superfici in grado di resistere a condizioni estreme. I film protettivi depositati su parti automobilistiche, utensili industriali e impianti medici forniscono una resistenza eccezionale all'usura, all'attrito e alla corrosione, estendendone notevolmente la durata e le prestazioni.

Per l'Ottica Avanzata e l'Energia

Questi sistemi sono utilizzati per produrre una vasta gamma di componenti ottici. Ciò include rivestimenti a specchio, rivestimenti antiriflesso su lenti e celle solari (per massimizzare l'assorbimento della luce) e complessi rivestimenti a interferenza che riflettono o trasmettono lunghezze d'onda specifiche della luce.

Comprendere i Compromessi: PVD vs. CVD

La scelta tra PVD e CVD dipende interamente dal materiale, dal substrato e dal risultato desiderato. Non esiste un unico metodo "migliore".

PVD: Un Processo a Linea di Vista

La PVD è tipicamente un processo a "linea di vista", il che significa che riveste le superfici direttamente esposte alla sorgente di vapore. Ciò la rende eccellente per rivestire superfici piane o leggermente curve, ma meno efficace per forme tridimensionali complesse con aree nascoste. È generalmente un processo a temperatura più bassa, che lo rende adatto a una gamma più ampia di materiali substrato.

CVD: Un Processo di Rivestimento Conforme

Poiché la CVD si basa su gas che possono fluire attorno a un oggetto, può produrre un rivestimento altamente conforme che copre uniformemente anche geometrie molto complesse e intricate. Tuttavia, la CVD spesso richiede temperature più elevate per guidare le reazioni chimiche necessarie, il che può limitare i tipi di substrati che possono essere utilizzati senza subire danni.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno la tecnologia di deposizione ideale.

- Se il tuo obiettivo principale è la durezza superficiale, le finiture decorative o i rivestimenti a specchio su forme relativamente semplici: la PVD è spesso la soluzione più diretta ed economica.

- Se il tuo obiettivo principale è creare dispositivi a semiconduttore complessi o un rivestimento perfettamente uniforme su una parte 3D intricata: la CVD è tipicamente il metodo richiesto grazie alla sua natura conforme.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuovi materiali: sia la PVD che la CVD offrono un'immensa flessibilità per creare film da metalli, ceramiche e composti avanzati.

In definitiva, i sistemi di deposizione sono gli architetti invisibili che consentono le prestazioni dei materiali che definiscono il nostro mondo tecnologico moderno.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo Primario | Vaporizza il materiale solido fisicamente (es. sputtering) | Utilizza reazioni chimiche da gas precursori |

| Uniformità del Rivestimento | Linea di vista; migliore per superfici semplici ed esposte | Altamente conforme; eccellente per forme 3D complesse |

| Temperatura Tipica del Processo | Temperatura più bassa | Temperatura più alta |

| Applicazioni Comuni | Rivestimenti duri per utensili, rivestimenti a specchio, finiture decorative | Dispositivi a semiconduttore, rivestimenti di parti intricate, materiali avanzati |

Pronto a Ingegnerizzare Superfici Superiori?

Sia che tu stia sviluppando semiconduttori di prossima generazione, migliorando la durata dei componenti meccanici o creando rivestimenti ottici avanzati, la scelta della giusta tecnologia di deposizione è fondamentale per il tuo successo.

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo, al servizio delle esigenze precise dei laboratori e delle strutture di R&S. La nostra esperienza può aiutarti a selezionare il sistema PVD o CVD ideale per ottenere le proprietà specifiche del film — dalla conducibilità e durezza alle prestazioni ottiche — che il tuo progetto richiede.

Contatta oggi i nostri esperti per discutere i requisiti della tua applicazione e scoprire come le soluzioni KINTEK possono accelerare la tua innovazione e garantire risultati affidabili e di alta qualità.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura