Nel suo nucleo, la deposizione sputtering DC (Corrente Continua) è un processo industriale ampiamente utilizzato per creare film di materiale estremamente sottili e di alta qualità su una superficie. È un tipo di Deposizione Fisica da Vapore (PVD) utilizzata per rivestire oggetti con uno strato che va da pochi nanometri a diversi micrometri di spessore, trovando applicazioni in tutto, dai semiconduttori e dischi rigidi agli strumenti medici e ai componenti aerospaziali.

La deposizione sputtering DC è il metodo preferito per depositare film sottili di materiali elettricamente conduttivi. È apprezzata in ambito industriale perché offre un equilibrio altamente efficace tra basso costo, semplicità operativa e la capacità di produrre rivestimenti uniformi e di elevata purezza su larga scala.

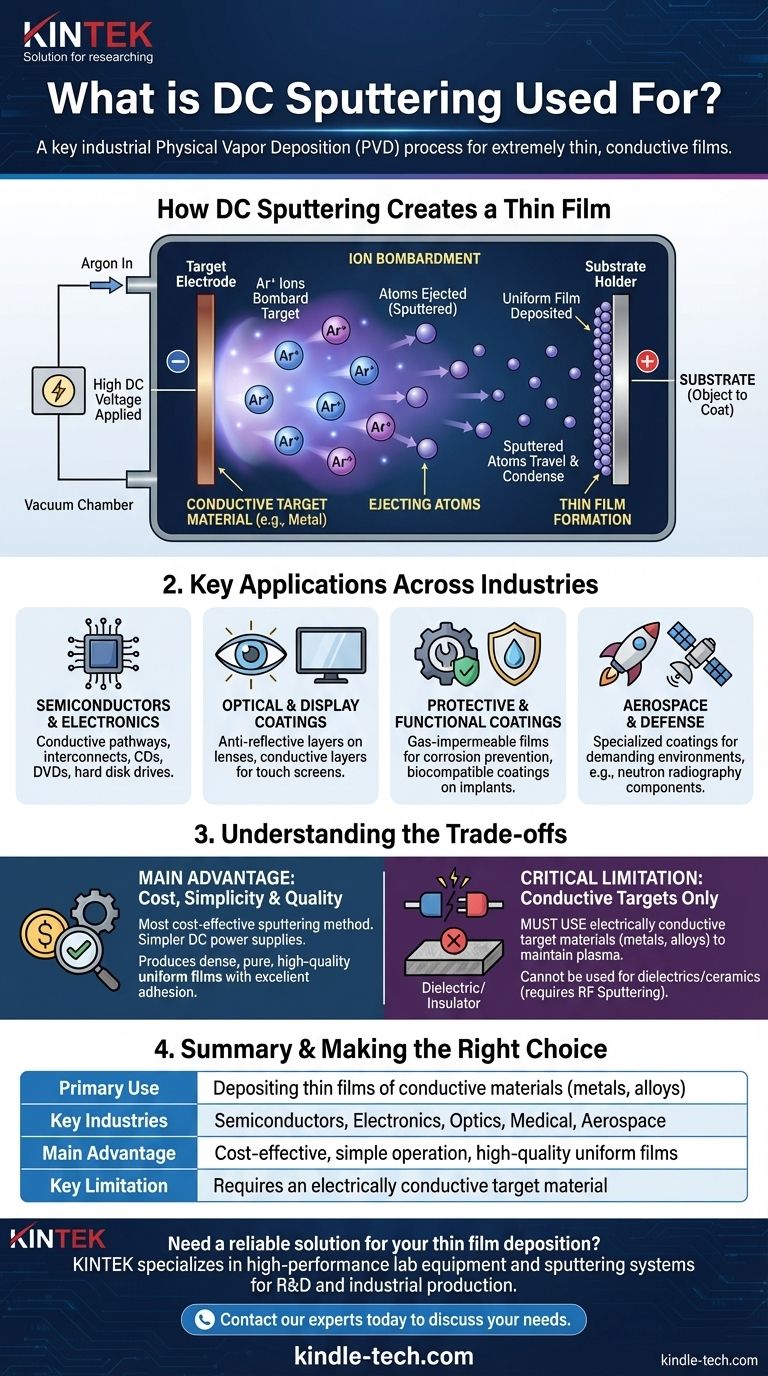

Come la deposizione sputtering DC crea un film sottile

La deposizione sputtering DC è una tecnica di deposizione sotto vuoto. L'intero processo avviene all'interno di una camera sigillata da cui è stata rimossa l'aria.

Il principio di base: bombardamento ionico

Una tensione DC elevata viene applicata tra due elettrodi: il bersaglio (che è fatto del materiale che si desidera depositare) e il substrato (l'oggetto che si desidera rivestire).

Una piccola quantità di gas inerte, tipicamente Argon, viene introdotta nella camera. L'alta tensione ionizza questo gas, creando un plasma incandescente di ioni Argon caricati positivamente ed elettroni liberi.

Espulsione di atomi dal bersaglio

Gli ioni Argon caricati positivamente vengono accelerati dal campo elettrico e collidono con la superficie del bersaglio caricata negativamente con grande forza.

Questo bombardamento ad alta energia ha una forza sufficiente per espellere fisicamente, o "sputterare", singoli atomi dal materiale del bersaglio.

Formazione di un film sul substrato

Questi atomi sputtered viaggiano attraverso la camera a vuoto e atterrano sul substrato, che è strategicamente posizionato per intercettarli.

Man mano che questi atomi si accumulano, si condensano e formano un film molto sottile, uniforme e denso sulla superficie del substrato.

Applicazioni chiave in tutti i settori

La combinazione di basso costo e alta qualità rende la deposizione sputtering DC essenziale per una vasta gamma di tecnologie moderne.

Semiconduttori ed elettronica

Questa è una delle applicazioni più grandi. La deposizione sputtering DC viene utilizzata per depositare gli strati metallici sottili che formano i percorsi conduttivi e le interconnessioni all'interno dei circuiti integrati. Viene anche utilizzata nella produzione di CD, DVD e dischi rigidi.

Rivestimenti ottici e per display

Lo sputtering viene utilizzato per applicare film sottili al vetro per vari scopi ottici, come la creazione di strati antiriflesso su lenti o strati conduttivi per touch screen e display a schermo piatto.

Rivestimenti protettivi e funzionali

La deposizione sputtering DC può creare film che proteggono una superficie dal suo ambiente. Ciò include la deposizione di film impermeabili ai gas per prevenire la corrosione su materiali sensibili o la creazione di rivestimenti biocompatibili su impianti medici.

Aerospaziale e difesa

Il processo viene utilizzato per applicare rivestimenti specializzati per ambienti esigenti. Ad esempio, i film di gadolinio vengono sputtered su componenti utilizzati nella radiografia neutronica per migliorare la qualità dell'imaging.

Comprendere i compromessi

Nessuna singola tecnica è perfetta per ogni situazione. La scelta della deposizione sputtering DC implica la comprensione dei suoi principali vantaggi e della sua limitazione cruciale.

Il vantaggio principale: costo e semplicità

La deposizione sputtering DC è la forma più semplice ed economica di sputtering. Gli alimentatori DC richiesti sono più economici e più semplici da utilizzare rispetto ad alternative più complesse, rendendola altamente attraente per la produzione su scala industriale.

La limitazione critica: solo bersagli conduttivi

La deposizione sputtering DC può essere utilizzata solo con materiali bersaglio elettricamente conduttivi, principalmente metalli. Il bersaglio deve essere in grado di condurre elettricità per mantenere il plasma e prevenire un accumulo di carica positiva sulla sua superficie, che respingerebbe gli ioni Argon e fermerebbe il processo.

Questo è il fattore più importante quando si sceglie un metodo di sputtering. Per materiali non conduttivi (dielettrici o isolanti) come le ceramiche, è necessaria una tecnica diversa come la deposizione sputtering RF (Radio Frequenza).

Qualità e adesione del film

Nonostante la sua semplicità, la deposizione sputtering DC produce film di altissima qualità. Gli strati risultanti sono densi, puri e presentano un'eccellente adesione al substrato, rendendoli durevoli e affidabili per applicazioni esigenti.

Fare la scelta giusta per le tue esigenze di deposizione

Per selezionare la tecnologia corretta, devi prima definire il tuo materiale e il tuo obiettivo primario.

- Se il tuo obiettivo principale è la deposizione economica di un metallo o di una lega conduttiva: la deposizione sputtering DC è quasi sempre la scelta più efficiente ed economica per la produzione ad alto volume.

- Se il tuo obiettivo principale è la deposizione di un materiale non conduttivo (come un ossido o una ceramica): devi utilizzare un metodo diverso, come la deposizione sputtering RF, poiché la fisica del processo DC non funzionerà.

- Se il tuo obiettivo principale è ottenere un film ad alta purezza, uniforme e con eccellente adesione: la deposizione sputtering DC è una tecnica altamente affidabile che offre un controllo preciso e risultati coerenti per bersagli conduttivi.

In definitiva, comprendere il requisito fondamentale di un bersaglio elettricamente conduttivo è la chiave per sfruttare la potenza e l'efficienza della deposizione sputtering DC.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Uso primario | Deposizione di film sottili di materiali conduttivi (metalli, leghe) |

| Settori chiave | Semiconduttori, Elettronica, Ottica, Medicale, Aerospaziale |

| Vantaggio principale | Costo-efficace, funzionamento semplice, film uniformi di alta qualità |

| Limitazione chiave | Richiede un materiale bersaglio elettricamente conduttivo |

Hai bisogno di una soluzione affidabile per la deposizione di film sottili?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering su misura per R&S e produzione industriale. Che tu stia sviluppando semiconduttori di prossima generazione o richieda rivestimenti protettivi durevoli, la nostra esperienza garantisce risultati precisi ed economici.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni di sputtering possono migliorare il tuo processo e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura