In sintesi, i prodotti CVD sono materiali ad alte prestazioni e di elevata purezza creati attraverso un processo chiamato Deposizione Chimica da Vapore (CVD). Piuttosto che un singolo articolo, "CVD" descrive una classe di materiali—dai rivestimenti industriali ultra-duri ai diamanti impeccabili coltivati in laboratorio—che vengono costruiti atomo per atomo da un gas chimico su un substrato in un ambiente controllato.

Il concetto fondamentale da comprendere è che la CVD non è un prodotto in sé, ma un sofisticato processo di produzione. Eccelle nella creazione di materiali eccezionalmente densi, puri e uniformi, rendendoli più duri e resistenti dei loro omologhi prodotti convenzionalmente.

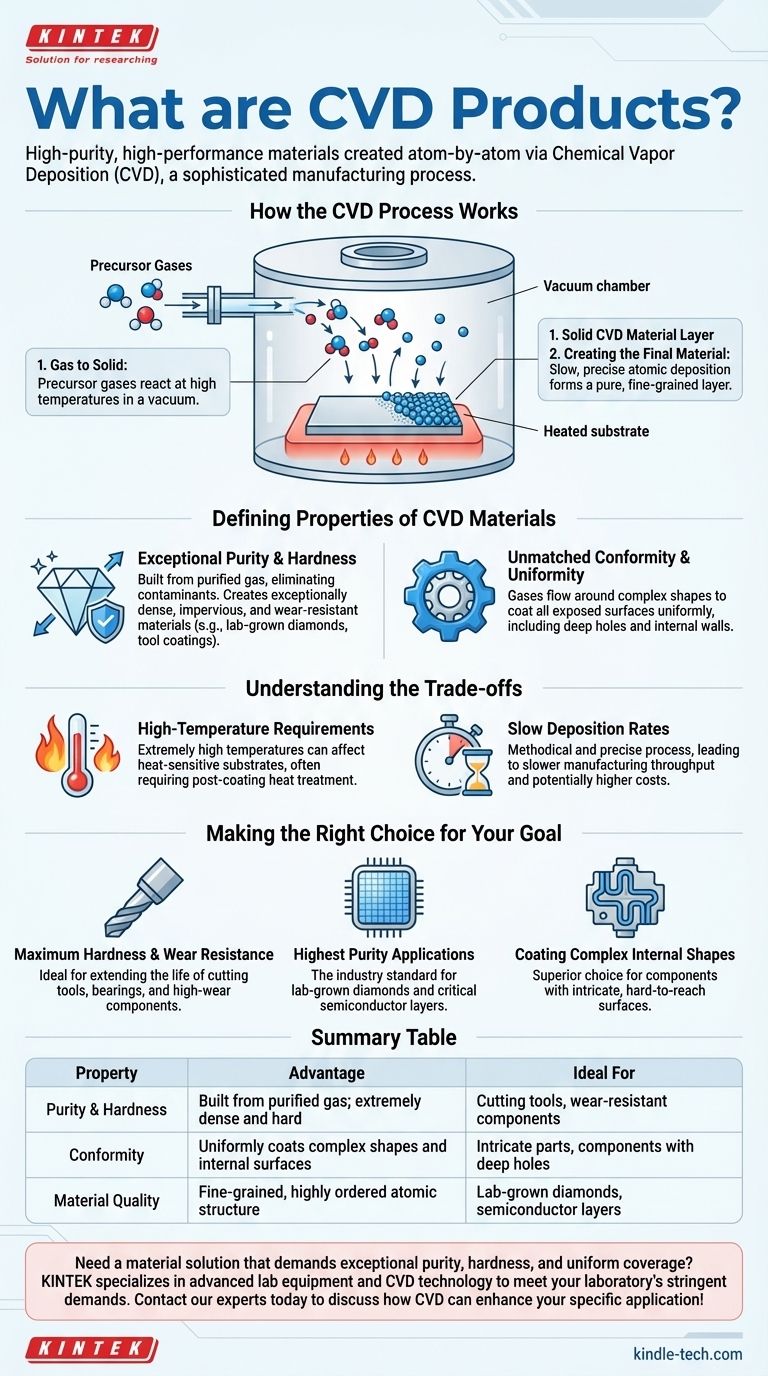

Come Funziona il Processo CVD

La Deposizione Chimica da Vapore è un metodo per creare un materiale solido, tipicamente un film sottile o un rivestimento, depositando atomi da uno stato gassoso su una superficie solida.

Il Principio di Base: Da Gas a Solido

Il processo si svolge all'interno di una camera a vuoto contenente l'oggetto da rivestire, noto come substrato.

Questo substrato viene riscaldato a temperature molto elevate e vengono introdotti uno o più gas precursori. Il calore intenso fa sì che questi gas reagiscano e si decompongano, rilasciando gli atomi desiderati che poi si legano al substrato caldo, costruendo uno strato solido.

Creazione del Materiale Finale

Questa deposizione avviene lentamente e con incredibile precisione, spesso a una velocità di pochi micron al minuto.

Il risultato è un nuovo strato di materiale costruito dalle fondamenta, garantendo una struttura a grana fine molto pura e altamente ordinata. Questo controllo a livello atomico è ciò che conferisce ai prodotti CVD le loro caratteristiche uniche.

Proprietà Definitorie dei Materiali CVD

I materiali creati tramite CVD sono apprezzati per una serie specifica di proprietà superiori difficili da ottenere con altri metodi di produzione.

Purezza e Durezza Eccezionali

Poiché il materiale è costruito direttamente da un gas purificato, evita i contaminanti e le imperfezioni strutturali comuni nei materiali che vengono colati o sinterizzati.

Questa elevata purezza e struttura a grana fine si traducono in materiali incredibilmente densi, impermeabili e duri—spesso significativamente più duri dello stesso materiale prodotto con mezzi convenzionali.

Conformità e Uniformità Senza Pari

Un vantaggio chiave della CVD è la sua capacità di rivestire forme complesse in modo uniforme. Il gas precursore fluisce attorno all'intero substrato, raggiungendo fori profondi, pareti interne e geometrie intricate.

Ciò crea un rivestimento perfettamente uniforme su tutte le superfici esposte, cosa che i processi a linea di vista come la deposizione fisica da vapore (PVD) non possono facilmente fare.

Comprendere i Compromessi

Sebbene potente, il processo CVD presenta requisiti e limitazioni specifici che lo rendono adatto ad alcune applicazioni ma non ad altre.

Requisiti di Alta Temperatura

La CVD opera a temperature estremamente elevate. Questo può essere un problema per i substrati sensibili al calore.

Ad esempio, quando si rivestono utensili in acciaio, la temperatura del processo supera spesso il punto di rinvenimento dell'acciaio. Ciò significa che l'utensile deve essere sottoposto a un separato trattamento termico sotto vuoto dopo il rivestimento per ripristinare la durezza necessaria.

Lentezza dei Tassi di Deposizione

Il processo è metodico e preciso, il che significa che è anche relativamente lento. Ciò può influire sulla produttività e sui costi di produzione rispetto a metodi più rapidi e meno precisi.

Punti di Supporto e Finitura Superficiale

Le aree in cui un substrato è fisicamente tenuto o supportato all'interno della camera non verranno rivestite. Inoltre, il rivestimento CVD risultante può avere una finitura superficiale leggermente più ruvida rispetto al substrato originale.

Fare la Scelta Giusta per il Tuo Obiettivo

Capire quando sfruttare la CVD dipende dall'abbinare i suoi benefici unici al tuo obiettivo primario.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: I rivestimenti CVD forniscono uno strato eccezionalmente durevole per estendere la vita di utensili da taglio, cuscinetti e altri componenti soggetti a forte usura.

- Se la tua attenzione principale è creare materiali della massima purezza: Il processo CVD è lo standard industriale per applicazioni come i diamanti coltivati in laboratorio e la produzione di strati semiconduttori critici.

- Se la tua attenzione principale è rivestire forme interne complesse in modo uniforme: La capacità della CVD di depositare materiale da un gas la rende la scelta superiore per componenti con superfici intricate o difficili da raggiungere.

In definitiva, i prodotti CVD rappresentano una classe di materiali ingegnerizzati a livello atomico per prestazioni superiori dove purezza e durabilità non sono negoziabili.

Tabella Riassuntiva:

| Proprietà | Vantaggio | Ideale Per |

|---|---|---|

| Purezza e Durezza | Costruito da gas purificato; estremamente denso e duro | Utensili da taglio, componenti resistenti all'usura |

| Conformità | Riveste uniformemente forme complesse e superfici interne | Parti intricate, componenti con fori profondi |

| Qualità del Materiale | Struttura atomica a grana fine e altamente ordinata | Diamanti coltivati in laboratorio, strati semiconduttori |

Hai bisogno di una soluzione materiale che richieda purezza, durezza e copertura uniforme eccezionali?

KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratori, inclusa la tecnologia CVD, per soddisfare le esigenze rigorose del tuo laboratorio. Sia che tu stia sviluppando semiconduttori di prossima generazione, creando rivestimenti durevoli per utensili o coltivando cristalli di elevata purezza, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere come la CVD può migliorare la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura