Nella sua essenza, un rivestimento CVD è un film sottile e ad alte prestazioni creato sulla superficie di un materiale attraverso un processo chiamato Deposizione Chimica da Fase Vapore. Questa tecnica utilizza una reazione chimica, piuttosto che una semplice applicazione, per far crescere un nuovo strato. I gas precursori vengono introdotti in una camera a vuoto ad alta temperatura dove reagiscono e si decompongono, depositando un rivestimento solido e altamente aderente direttamente sull'oggetto target.

La distinzione cruciale da comprendere è che la CVD non consiste semplicemente nell'applicare uno strato sopra una superficie; è un processo di sintesi che crea un nuovo strato chimicamente legato sulla superficie. Ciò si traduce in un'adesione e una durabilità eccezionali, ma la sua natura ad alta temperatura limita fondamentalmente i tipi di materiali che possono essere rivestiti.

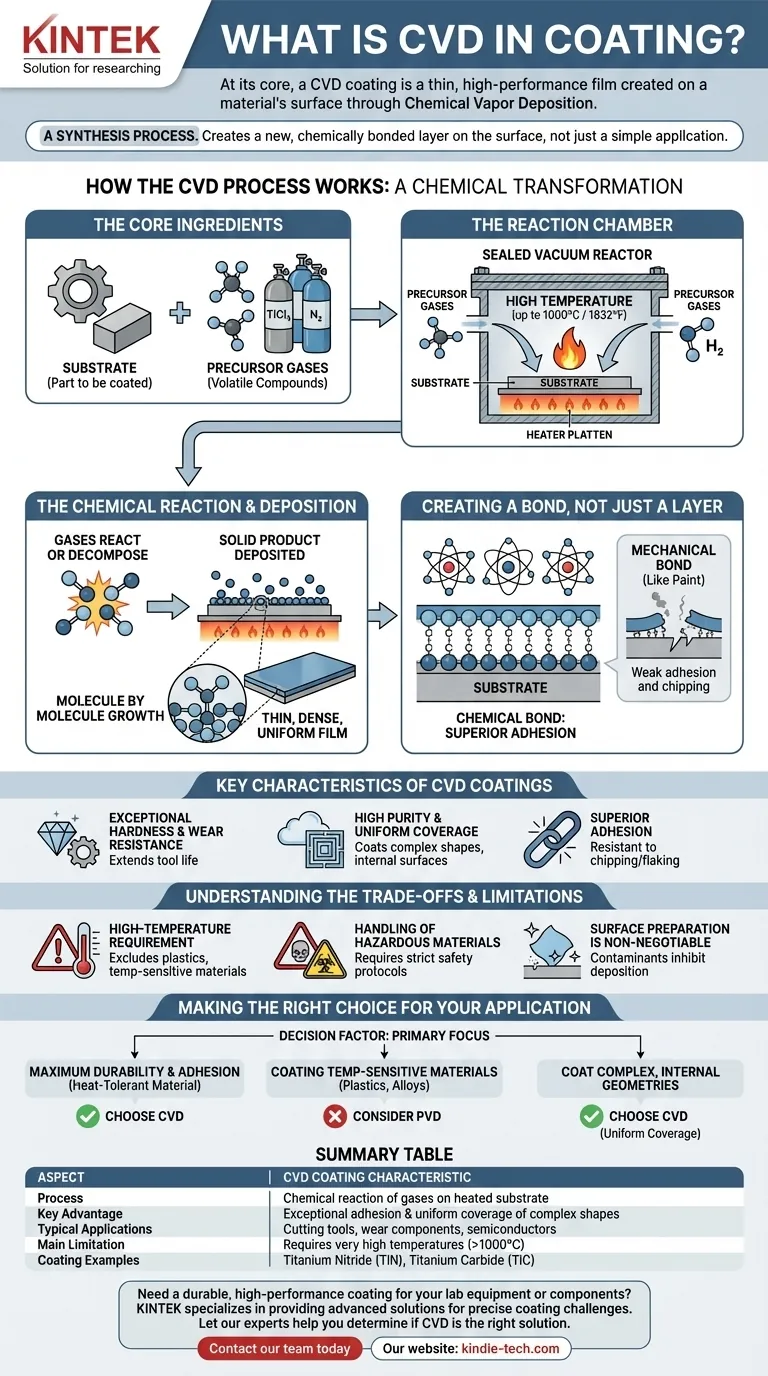

Come funziona il processo CVD: una trasformazione chimica

La deposizione chimica da fase vapore è un processo sofisticato che trasforma gas volatili in un rivestimento solido e funzionale all'interno di un reattore specializzato. Si basa su una combinazione precisa di chimica, calore e un ambiente controllato.

Gli ingredienti fondamentali: substrato e precursori

Il processo inizia con due componenti chiave: il substrato, che è la parte o il materiale da rivestire, e i gas precursori. Questi gas sono composti volatili contenenti gli elementi che costituiranno il rivestimento finale.

Ad esempio, per creare un rivestimento di Nitruro di Titanio (TiN), si utilizzano gas come Tetracloruro di Titanio (TiCl₄), Azoto (N₂) e Idrogeno (H₂).

La camera di reazione

Il substrato viene posizionato all'interno di una camera a vuoto sigillata o reattore. L'ambiente viene riscaldato a temperature estreme, spesso fino a 1000°C (1832°F), per fornire l'energia necessaria per guidare la reazione chimica.

La reazione chimica e la deposizione

Una volta che la camera raggiunge la temperatura target, vengono introdotti i gas precursori. Il calore intenso li fa reagire tra loro o li decompone. Il prodotto solido di questa reazione viene quindi depositato, molecola per molecola, sul substrato riscaldato.

Questo processo di deposizione "fa crescere" un film sottile, denso e uniforme che è integrato direttamente con la superficie della parte.

Creare un legame, non solo uno strato

Il risultato più significativo del processo CVD è la formazione di un legame chimico tra il rivestimento e il substrato. Questo è fondamentalmente diverso da un legame meccanico (come la vernice), con conseguente adesione superiore altamente resistente a scheggiature o sfaldamenti.

Caratteristiche chiave dei rivestimenti CVD

La natura unica del processo CVD conferisce proprietà distinte ai film risultanti, rendendoli adatti per applicazioni tecniche esigenti.

Eccezionale durezza e resistenza all'usura

La CVD può produrre alcuni dei rivestimenti più duri e resistenti disponibili, come il Carburo di Titanio (TiC) e il Nitruro di Titanio (TiN). Questi sono comunemente usati per estendere drasticamente la vita degli utensili da taglio e dei componenti soggetti a usura.

Elevata purezza e copertura uniforme

Poiché il rivestimento è costruito da reagenti gassosi, si ottiene un film di purezza molto elevata. Inoltre, il gas può fluire attorno e all'interno di forme complesse. Ciò conferisce alla CVD un grande vantaggio rispetto ai processi "a linea di vista", consentendole di rivestire uniformemente geometrie intricate e persino superfici interne.

Adesione superiore

Come accennato, il legame chimico creato durante la deposizione fornisce un'adesione tipicamente molto superiore ad altri metodi di rivestimento. Il rivestimento diventa parte integrante della superficie del substrato.

Comprendere i compromessi e i limiti

Sebbene potente, la CVD non è una soluzione universale. I suoi esigenti parametri di processo creano vincoli significativi che è fondamentale comprendere.

Il requisito di alta temperatura

Questo è il più grande limite della CVD. Il calore estremo richiesto per la reazione significa che solo i substrati in grado di resistere a queste temperature senza fondere, deformarsi o perdere la loro integrità strutturale possono essere rivestiti. Ciò esclude la maggior parte delle materie plastiche, molte leghe di alluminio e altri materiali sensibili alla temperatura.

Manipolazione di materiali pericolosi

I gas precursori utilizzati nella CVD sono spesso volatili, corrosivi o tossici. Il processo deve essere condotto in ambienti di laboratorio o industriali altamente specializzati e controllati con rigorosi protocolli di sicurezza per gestire questi rischi.

La preparazione della superficie è non negoziabile

Affinché la reazione chimica e il legame avvengano correttamente, la superficie del substrato deve essere meticolosamente pulita da tutti i contaminanti prima di essere posta nel reattore. Qualsiasi residuo può inibire la deposizione e compromettere l'integrità del rivestimento.

Sfide relative allo spessore del film e alla mascheratura

Possono accumularsi tensioni interne nei rivestimenti CVD più spessi, il che limita lo spessore del film ottenibile. Inoltre, mascherare efficacemente aree specifiche di una parte per evitare che vengano rivestite può essere più difficile che con altri metodi.

Fare la scelta giusta per la tua applicazione

Per decidere se la CVD è il processo appropriato, è necessario valutare i suoi vantaggi unici rispetto ai suoi requisiti esigenti.

- Se la tua attenzione principale è la massima durabilità e adesione su un materiale resistente al calore: la CVD è spesso la scelta superiore grazie al potente legame chimico che forma con il substrato.

- Se la tua attenzione principale è il rivestimento di materiali sensibili alla temperatura come plastiche o alcune leghe: devi esplorare processi alternativi a temperatura più bassa come la deposizione fisica da fase vapore (PVD).

- Se hai bisogno di rivestire geometrie interne complesse e non a linea di vista: la deposizione a base di gas della CVD fornisce una copertura eccellente e uniforme dove molti altri metodi fallirebbero.

In definitiva, la scelta della CVD è una decisione strategica per investire in una superficie ad alte prestazioni e chimicamente integrata per applicazioni in cui il fallimento non è un'opzione.

Tabella riassuntiva:

| Aspetto | Caratteristica del Rivestimento CVD |

|---|---|

| Processo | Reazione chimica di gas su un substrato riscaldato |

| Vantaggio Chiave | Adesione eccezionale e copertura uniforme di forme complesse |

| Applicazioni Tipiche | Utensili da taglio, componenti soggetti a usura, semiconduttori |

| Limite Principale | Richiede temperature molto elevate (>1000°C) |

| Esempi di Rivestimento | Nitruro di Titanio (TiN), Carburo di Titanio (TiC) |

Hai bisogno di un rivestimento durevole e ad alte prestazioni per le tue apparecchiature o componenti di laboratorio?

L'esclusivo processo di Deposizione Chimica da Fase Vapore (CVD) offre un'adesione e una copertura uniforme senza pari, anche su geometrie complesse. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per soddisfare queste precise sfide di rivestimento.

Lascia che i nostri esperti ti aiutino a determinare se la CVD è la soluzione giusta per la tua applicazione. Contatta oggi il nostro team per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare la durabilità e le prestazioni del tuo progetto.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD