Nel trattamento termico, un forno continuo è un sistema industriale progettato per processare un flusso costante e ininterrotto di materiali. I pezzi vengono spostati meccanicamente attraverso diverse camere impostate a temperature specifiche, consentendo un ciclo di produzione consistente e ad alto volume. Questo si contrappone direttamente a un forno a batch, che processa un singolo carico statico di materiale alla volta.

La distinzione fondamentale non riguarda la temperatura o l'atmosfera, ma la filosofia di produzione. I forni continui sono costruiti per la produzione di massa e la consistenza, mentre i forni a batch sono costruiti per la flessibilità e carichi di lavoro vari.

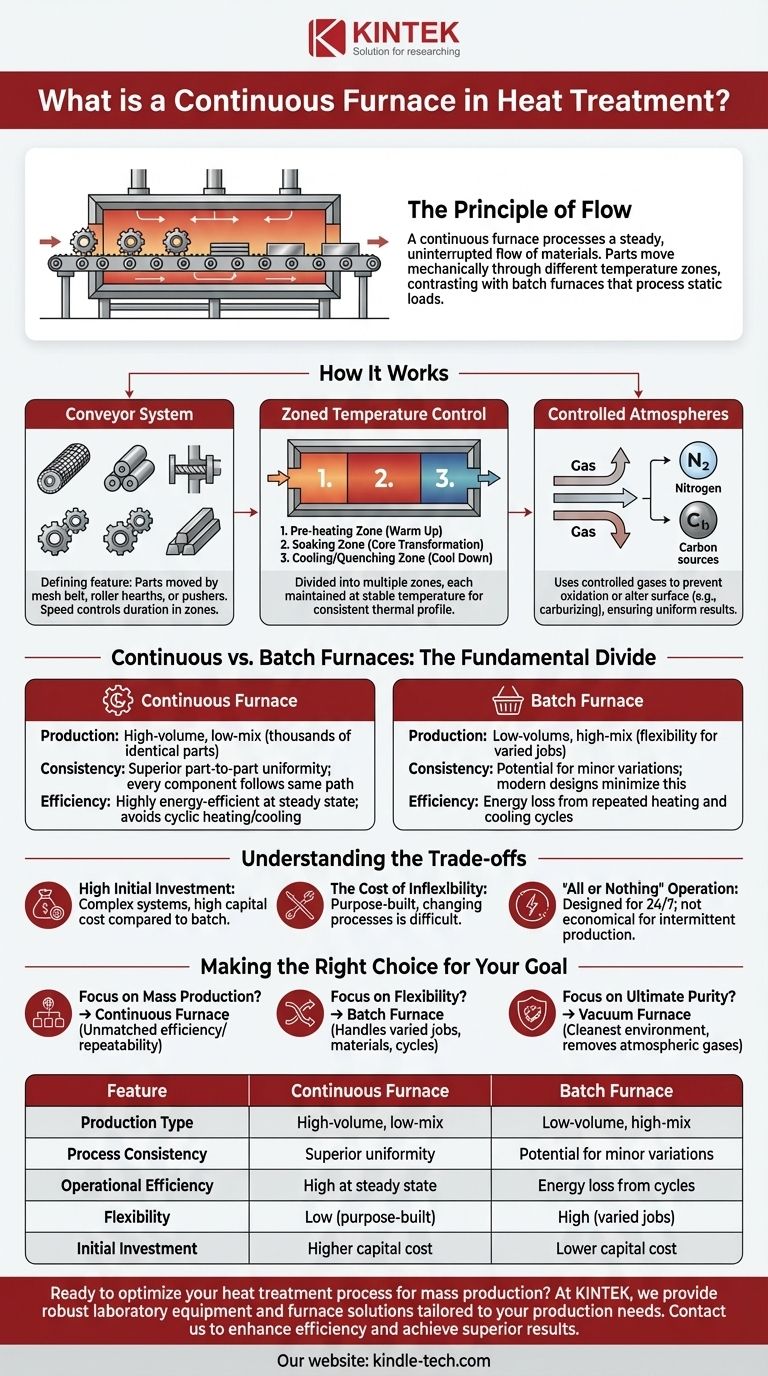

Come funzionano i forni continui: Il principio del flusso

Un forno continuo funziona come una catena di montaggio per il trattamento termico. Invece di posizionare i pezzi in una scatola che viene riscaldata e raffreddata, i pezzi stessi si muovono attraverso diversi ambienti.

Il sistema di trasporto

La caratteristica distintiva di un forno continuo è il suo sistema di movimentazione dei materiali. I pezzi vengono trasportati attraverso il forno su un nastro trasportatore.

I tipi comuni includono trasportatori a nastro a rete per pezzi più piccoli e leggeri, rulli a focolare per piastre o barre più pesanti, o meccanismi a spinta che spingono vassoi di pezzi attraverso il forno. La velocità di questo trasportatore è controllata con precisione per determinare quanto tempo i pezzi trascorrono in ogni zona.

Controllo della temperatura a zone

Un forno continuo non ha una singola temperatura. È diviso in più zone distinte, ognuna mantenuta a una temperatura stabile.

Una sequenza tipica include una zona di preriscaldamento, una zona di mantenimento dove avviene la trasformazione metallurgica fondamentale, e una zona di raffreddamento o tempra. Questo design assicura che ogni pezzo sperimenti esattamente lo stesso profilo termico, portando a un'eccezionale consistenza del processo.

Atmosfere controllate

Come altri forni avanzati, i sistemi continui utilizzano atmosfere controllate per proteggere o alterare intenzionalmente la superficie del materiale.

Gas come l'azoto prevengono l'ossidazione, mentre i gas reattivi vengono utilizzati per processi come la carburazione, dove il carbonio viene diffuso nella superficie dell'acciaio. Il vantaggio chiave qui è che l'atmosfera in ogni zona può essere mantenuta costante, garantendo risultati uniformi su migliaia di pezzi.

Forni continui vs. forni a batch: La divisione fondamentale

La scelta tra un forno continuo e un forno a batch è una decisione strategica basata sul volume di produzione, sulla varietà dei pezzi e sugli obiettivi operativi.

Volume di produzione e mix di pezzi

I forni continui sono la scelta chiara per la produzione ad alto volume e basso mix. Sono ideali per la produzione di migliaia di elementi di fissaggio, cuscinetti o stampati identici all'ora.

I forni a batch eccellono in ambienti a basso volume e alto mix. Un trattamentista termico commerciale, ad esempio, utilizza forni a batch per gestire diversi lavori da vari clienti, ognuno con specifiche uniche.

Consistenza del processo

I forni continui offrono una consistenza superiore da pezzo a pezzo. Poiché ogni componente segue lo stesso percorso alla stessa velocità, le variazioni termiche sono praticamente eliminate.

In un forno a batch, possono esserci piccole differenze di temperatura tra i pezzi al centro del carico e quelli all'esterno, anche se i design moderni minimizzano questo aspetto.

Efficienza operativa

Una volta a regime, un forno continuo è altamente efficiente dal punto di vista energetico. Rimane a una temperatura costante, evitando la perdita di energia dovuta ai cicli ripetuti di riscaldamento e raffreddamento inerenti alla lavorazione a batch.

Tuttavia, portare un grande forno continuo a temperatura da un avvio a freddo è un processo lento e ad alta intensità energetica.

Comprendere i compromessi

Sebbene potente, il modello di forno continuo non è universalmente applicabile. La sua efficienza comporta significative limitazioni.

L'elevato investimento iniziale

I forni continui sono sistemi complessi con trasportatori integrati e controlli multizona. Ciò si traduce in un costo capitale molto più elevato rispetto a un forno a batch più semplice di capacità simile.

Il costo dell'inflessibilità

Questi forni sono spesso costruiti su misura per un processo termico specifico e una dimensione di pezzo specifica. Cambiare il processo, ad esempio, dalla ricottura alla tempra, può richiedere tempi di inattività e una riprogettazione significativi, se è possibile.

Funzionamento "tutto o niente"

I forni continui sono progettati per un funzionamento 24 ore su 24, 7 giorni su 7, per mantenere la stabilità termica e giustificare il loro costo. Non sono economici per programmi di produzione intermittenti o operazioni su un singolo turno a causa dell'elevato costo energetico di avvio e spegnimento.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia del forno consiste nell'allineare le tue attrezzature con la tua strategia operativa e commerciale.

- Se il tuo obiettivo principale è la produzione di massa di pezzi identici: Un forno continuo offre efficienza e ripetibilità ineguagliabili per la produzione ad alto volume.

- Se il tuo obiettivo principale è la flessibilità per lavori vari: Un forno a batch offre l'agilità per gestire diverse geometrie di pezzi, materiali e cicli di trattamento termico con tempi di cambio minimi.

- Se il tuo obiettivo principale è la massima purezza per componenti critici: Un forno a vuoto, che è un tipo di forno a batch, fornisce l'ambiente più pulito rimuovendo completamente i gas atmosferici.

Comprendere questa distinzione fondamentale tra flusso continuo e lavorazione a batch statica è la chiave per ottimizzare le tue operazioni di trattamento termico.

Tabella riassuntiva:

| Caratteristica | Forno Continuo | Forno a Batch |

|---|---|---|

| Tipo di Produzione | Alto volume, basso mix | Basso volume, alto mix |

| Consistenza del Processo | Uniformità superiore da pezzo a pezzo | Potenziale per piccole variazioni |

| Efficienza Operativa | Alta efficienza a regime | Perdita di energia dai cicli di riscaldamento/raffreddamento |

| Flessibilità | Bassa (costruito su misura) | Alta (gestisce lavori vari) |

| Investimento Iniziale | Costo capitale più elevato | Costo capitale inferiore |

Pronto a ottimizzare il tuo processo di trattamento termico per la produzione di massa?

Noi di KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio, comprese soluzioni avanzate per forni su misura per le tue esigenze di produzione. Che tu richieda la consistenza ad alto volume di un forno continuo o la flessibilità di un sistema a batch, la nostra esperienza ti garantisce l'attrezzatura giusta per la tua specifica applicazione.

Lascia che i nostri specialisti ti aiutino a migliorare la tua efficienza operativa e a ottenere risultati metallurgici superiori. Contattaci oggi per discutere le tue esigenze di trattamento termico e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Qual è la funzione principale dei tubi di quarzo nella sintesi di elettroliti alogenuri? Garantire purezza e stechiometria precisa