Alla sua base, la Deposizione da Soluzione Chimica (CSD) è un processo per creare film solidi molto sottili su una superficie partendo da un precursore chimico liquido. Questo metodo prevede l'applicazione della soluzione liquida su un substrato e quindi l'uso di un processo chimico o termico per trasformarla nel materiale solido desiderato. La CSD è spesso indicata con una delle sue varianti più comuni: il metodo sol-gel.

Il principio centrale della CSD è la trasformazione controllata di una soluzione liquida appositamente progettata in un film solido di alta qualità. Si distingue come un'alternativa più semplice, accessibile e spesso meno costosa rispetto alle complesse tecniche di deposizione basate sul vuoto.

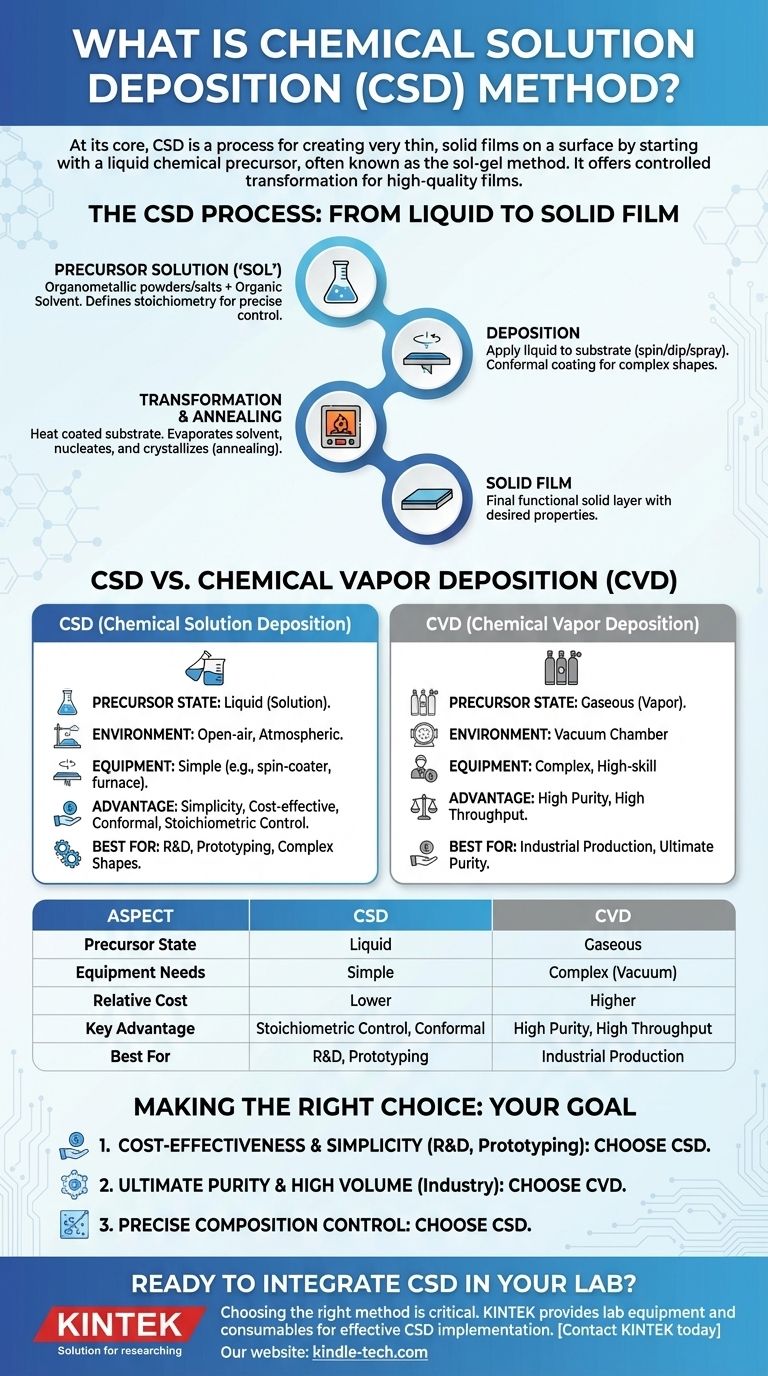

Come funziona la CSD: dal liquido al film solido

L'eleganza della CSD risiede nel suo processo semplice e a più fasi che passa da uno stato liquido a uno strato solido finale e funzionale.

La soluzione precursore (il "Sol")

Il processo inizia con un "cocktail" chimico chiamato soluzione precursore, o "sol". Questo è tipicamente ottenuto sciogliendo polveri o sali organometallici in un solvente organico.

La composizione di questo liquido è fondamentale, poiché detta direttamente il rapporto atomico esatto, o stechiometria, del film solido finale. Ciò offre agli scienziati un controllo preciso sulle proprietà del materiale.

La fase di deposizione

Una volta preparata la soluzione, viene applicata su un substrato, il materiale di base da rivestire. Questo può essere fatto utilizzando varie tecniche semplici come lo spin-coating, il dip-coating o la spruzzatura.

L'obiettivo di questa fase è coprire il substrato con uno strato uniforme e sottile del precursore liquido. La natura "conforme" dei liquidi consente alla CSD di rivestire facilmente forme complesse o irregolari.

La trasformazione e la ricottura

Dopo la deposizione, il substrato rivestito viene riscaldato. Questo serve a due scopi: in primo luogo, fa evaporare il solvente, e in secondo luogo, avvia una reazione chimica.

Durante questa trasformazione, si verificano la nucleazione (la formazione di minuscoli semi cristallini iniziali) e la successiva crescita dei cristalli. Questo converte lo strato liquido in un film solido, spesso uno stato amorfo o gelatinoso. Una fase di riscaldamento finale a temperatura più elevata, nota come ricottura, viene tipicamente utilizzata per cristallizzare il film e ottenere le proprietà finali desiderate.

CSD vs. Deposizione Chimica da Vapore (CVD): una distinzione chiave

La CSD viene spesso confrontata con la Deposizione Chimica da Vapore (CVD), ma operano su principi fondamentalmente diversi.

Stato del precursore

La differenza più significativa è lo stato del materiale di partenza. La CSD utilizza un precursore liquido, mentre la CVD utilizza un precursore gassoso.

Ambiente e complessità del processo

La CSD può spesso essere eseguita in un ambiente atmosferico a cielo aperto con attrezzature relativamente semplici come uno spin-coater e un forno.

La CVD, al contrario, richiede una sofisticata camera a vuoto per contenere i gas reattivi ed è un processo più complesso e che richiede elevate competenze.

Comprendere i compromessi

Come ogni processo tecnico, la CSD presenta vantaggi e limitazioni distinti che la rendono adatta per applicazioni specifiche.

Vantaggi chiave

Il vantaggio principale della CSD è la sua semplicità e il basso costo. Non richiede costosi sistemi a vuoto, rendendola altamente accessibile per la ricerca e lo sviluppo.

Offre anche un eccellente controllo sulla stechiometria chimica e può facilmente rivestire superfici grandi o non piane con un film uniforme e conforme.

Potenziali limitazioni

La qualità di un film CSD dipende fortemente dalla purezza dei prodotti chimici precursori e dal controllo preciso delle fasi di riscaldamento e ricottura.

Solventi o residui chimici possono talvolta rimanere come impurità nel film finale se non vengono bruciati correttamente. Il processo può anche essere più lento per la creazione di film molto spessi rispetto ad altri metodi.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dalle priorità del tuo progetto, dal budget e dalle proprietà del materiale desiderate.

- Se il tuo obiettivo principale è l'efficacia dei costi e la semplicità del processo: la CSD è una scelta eccellente, specialmente per la ricerca su scala di laboratorio, la prototipazione e il rivestimento di forme complesse.

- Se il tuo obiettivo principale è la massima purezza e una produzione industriale ad alto volume: la CVD è spesso il metodo preferito, nonostante il costo e la complessità maggiori delle attrezzature.

- Se il tuo obiettivo principale è il controllo preciso sulla composizione del materiale: la CSD fornisce un controllo stechiometrico eccezionale direttamente dalla soluzione liquida iniziale.

In definitiva, comprendere il compromesso tra la semplicità della fase liquida della CSD e le capacità uniche di altri metodi è fondamentale per raggiungere i tuoi obiettivi di ingegneria dei materiali.

Tabella riassuntiva:

| Aspetto | Deposizione da Soluzione Chimica (CSD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Stato del Precursore | Liquido (Soluzione) | Gassoso (Vapore) |

| Necessità di Attrezzature | Semplice (es. spin-coater, forno) | Complesso (richiede camera a vuoto) |

| Costo Relativo | Inferiore | Superiore |

| Vantaggio Chiave | Eccellente controllo stechiometrico, rivestimento conforme | Alta purezza, alta produttività |

| Ideale Per | R&S, prototipazione, forme complesse | Produzione industriale, massima purezza |

Pronto a integrare la CSD nel tuo flusso di lavoro di laboratorio?

Scegliere il metodo di deposizione giusto è fondamentale per il successo della tua ricerca e sviluppo. KINTEK è specializzata nella fornitura delle attrezzature e dei materiali di consumo da laboratorio di cui hai bisogno per implementare efficacemente le tecniche di Deposizione da Soluzione Chimica.

Sia che tu stia allestendo un nuovo laboratorio o ottimizzando un processo esistente, la nostra esperienza può aiutarti a ottenere rivestimenti di film sottili precisi ed economici.

Contatta KINTEK oggi per discutere le tue specifiche esigenze di laboratorio e scoprire come le nostre soluzioni possono migliorare i tuoi progetti di ingegneria dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pompa Peristaltica a Velocità Variabile

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni