In fondo, la differenza è semplice: la pirolisi termica utilizza solo calore elevato per scomporre i materiali in assenza di ossigeno, mentre la pirolisi catalitica utilizza sia calore che un catalizzatore. L'aggiunta di un catalizzatore cambia fondamentalmente il processo, consentendo temperature più basse e creando un prodotto finale di qualità superiore e più raffinato.

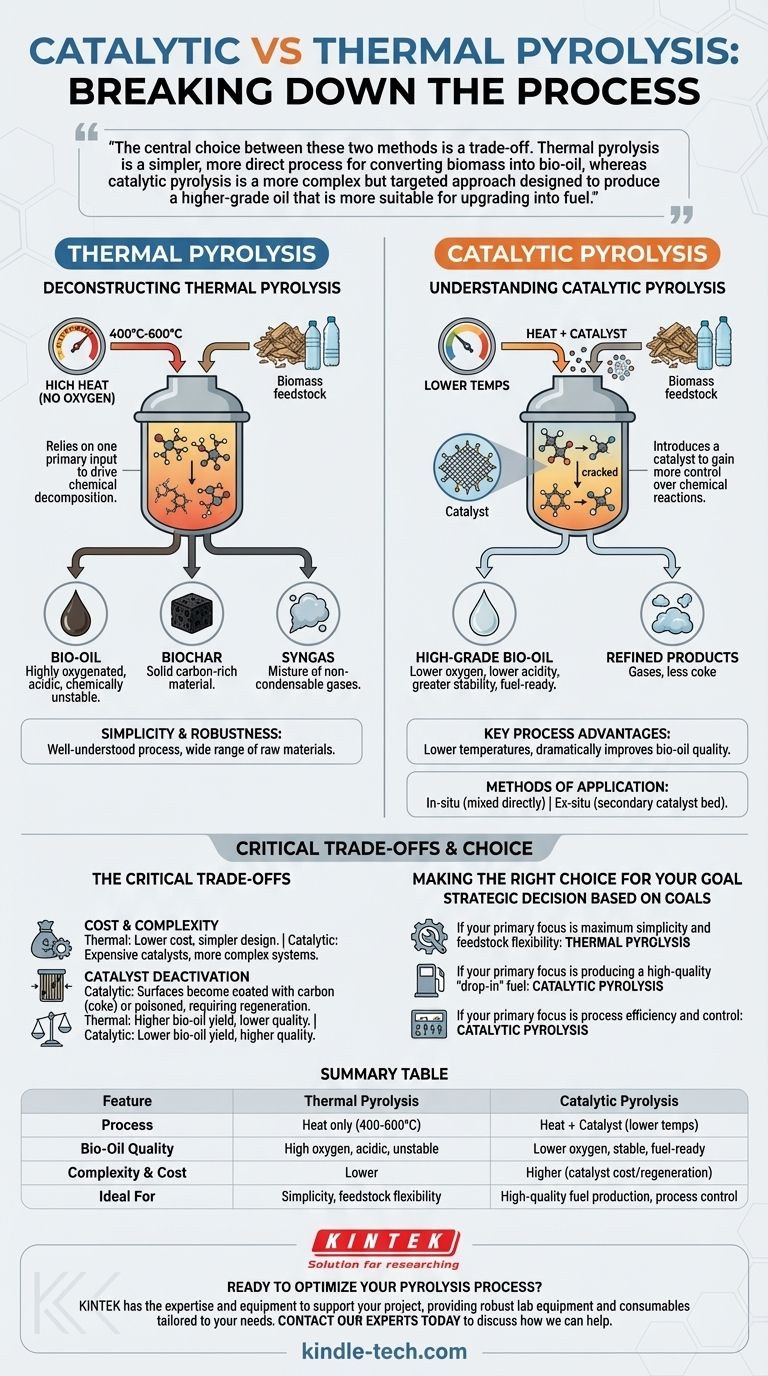

La scelta centrale tra questi due metodi è un compromesso. La pirolisi termica è un processo più semplice e diretto per convertire la biomassa in bio-olio, mentre la pirolisi catalitica è un approccio più complesso ma mirato, progettato per produrre un olio di qualità superiore più adatto per essere trasformato in carburante.

Decomporre la Pirolisi Termica

La pirolisi termica è il processo fondamentale, che si basa su un input primario per guidare la decomposizione chimica del materiale organico.

Il Ruolo del Calore Elevato

Questo metodo sottopone la materia prima, come biomassa o plastica, ad alte temperature, tipicamente comprese tra 400°C e 600°C. Questo viene fatto all'interno di un reattore privo di ossigeno per prevenire la combustione.

Il calore intenso è sufficiente per rompere i complessi legami chimici all'interno del materiale.

I Prodotti Risultanti

La pirolisi termica produce tre prodotti principali: bio-olio (un liquido), biochar (un materiale solido ricco di carbonio) e syngas (una miscela di gas non condensabili).

Il bio-olio prodotto è spesso altamente ossigenato, acido e chimicamente instabile, rendendone difficile l'uso come combustibile diretto senza un'ulteriore significativa lavorazione.

Semplicità e Robustezza

Il vantaggio principale della pirolisi termica è la sua relativa semplicità. Il processo è ben compreso e può essere applicato a una vasta gamma di materie prime senza richiedere una precisa compatibilità chimica.

Comprendere la Pirolisi Catalitica

La pirolisi catalitica introduce un nuovo elemento—un catalizzatore—per ottenere un maggiore controllo sulle reazioni chimiche e indirizzarle verso un risultato più desiderabile.

La Funzione del Catalizzatore

Un catalizzatore è una sostanza che accelera le reazioni chimiche senza essere consumata. Nella pirolisi, il suo compito è quello di "craccare" in modo più efficace le grandi molecole organiche rilasciate durante il riscaldamento iniziale.

Questo cracking selettivo si traduce in molecole più piccole e stabili, alterando fondamentalmente la composizione del bio-olio finale.

Vantaggi Chiave del Processo

L'uso di un catalizzatore offre due grandi vantaggi. In primo luogo, spesso consente al processo di funzionare a temperature più basse, il che può ridurre il consumo di energia.

In secondo luogo, e più importante, migliora drasticamente la qualità del bio-olio. L'olio ha un contenuto di ossigeno inferiore, una minore acidità e una maggiore stabilità, rendendolo più simile al petrolio greggio convenzionale e più facile da trasformare in carburanti per il trasporto.

Metodi di Applicazione

I catalizzatori possono essere introdotti in due modi principali. La pirolisi catalitica in-situ prevede la miscelazione del catalizzatore direttamente con la materia prima prima o durante il riscaldamento.

La pirolisi catalitica ex-situ li mantiene separati. La pirolisi termica iniziale avviene, e poi i vapori risultanti vengono fatti passare su un letto catalitico secondario e dedicato per l'upgrading.

I Compromessi Critici

Mentre la pirolisi catalitica offre un prodotto di qualità superiore, questo vantaggio comporta significative considerazioni operative ed economiche.

Costo e Complessità

I catalizzatori, specialmente quelli contenenti metalli preziosi o zeoliti specificamente ingegnerizzate, possono essere costosi. Questo aggiunge un costo significativo al processo complessivo che la pirolisi termica evita.

Il design del sistema, sia in-situ che ex-situ, è anche intrinsecamente più complesso di un semplice reattore termico.

Disattivazione del Catalizzatore

I catalizzatori non durano per sempre. Nel tempo, le loro superfici possono essere ricoperte da depositi di carbonio (coke) o avvelenate da contaminanti nella materia prima.

Questa disattivazione richiede una fase di rigenerazione (ad esempio, bruciando il coke) o la sostituzione finale del catalizzatore, aggiungendo un ulteriore livello di complessità operativa e costo.

Resa del Prodotto vs. Qualità

Esiste spesso una relazione inversa tra la qualità e la quantità del bio-olio. Mentre la pirolisi catalitica migliora la qualità dell'olio, spesso aumenta la produzione di gas e coke.

Ciò significa che la resa totale di bio-olio liquido può essere inferiore rispetto alla pirolisi termica, un fattore critico per la redditività economica.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo ottimale dipende interamente dall'uso previsto dei prodotti finali e dai vincoli economici del progetto.

- Se il tuo obiettivo principale è la massima semplicità e flessibilità della materia prima: la pirolisi termica è il metodo più diretto e robusto per convertire le materie prime in un bio-olio, biochar e syngas di base.

- Se il tuo obiettivo principale è produrre un combustibile "drop-in" di alta qualità: la pirolisi catalitica è essenziale per creare un olio più stabile e deossigenato che richiede un upgrading a valle meno intensivo.

- Se il tuo obiettivo principale è l'efficienza e il controllo del processo: la pirolisi catalitica consente temperature operative più basse e fornisce un maggiore grado di controllo sulla composizione chimica dei tuoi prodotti finali.

In definitiva, la scelta tra i due è una decisione strategica che bilancia la semplicità iniziale con il valore di un output più raffinato.

Tabella riassuntiva:

| Caratteristica | Pirolisi Termica | Pirolisi Catalitica |

|---|---|---|

| Processo | Solo calore (400-600°C) | Calore + Catalizzatore (temperature più basse) |

| Qualità Bio-Olio | Alto ossigeno, acido, instabile | Basso ossigeno, stabile, pronto per il carburante |

| Complessità & Costo | Inferiore | Superiore (costo/rigenerazione catalizzatore) |

| Ideale Per | Semplicità, flessibilità materia prima | Produzione di carburante di alta qualità, controllo del processo |

Pronto a Ottimizzare il Tuo Processo di Pirolisi?

Sia che il tuo obiettivo sia la semplice conversione della biomassa con la pirolisi termica o la produzione di bio-olio di alta qualità, pronto per il carburante, con la pirolisi catalitica, KINTEK ha l'esperienza e le attrezzature per supportare il tuo progetto. Siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo su misura per le tue specifiche esigenze di ricerca e produzione.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a ottenere risultati superiori ed efficienza nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali