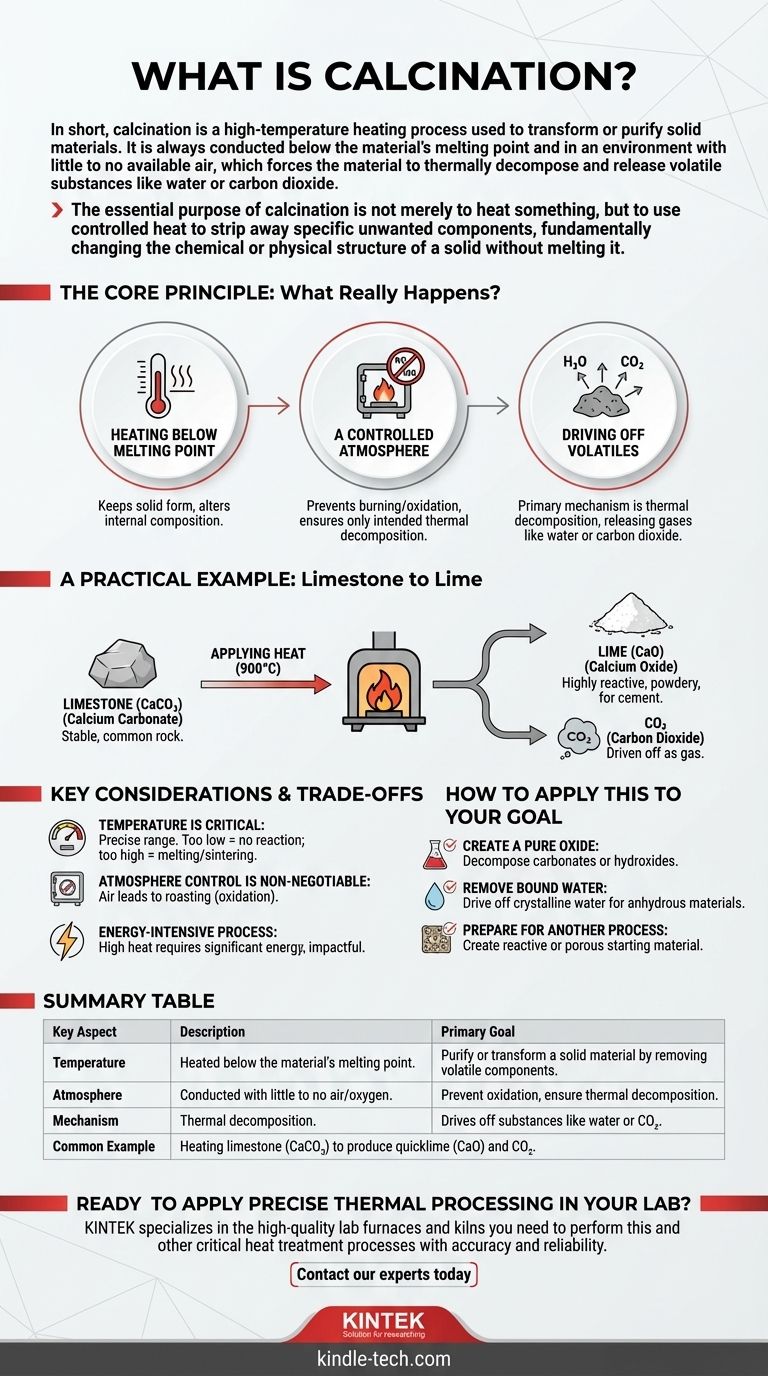

In sintesi, la calcinazione è un processo di riscaldamento ad alta temperatura utilizzato per trasformare o purificare materiali solidi. Viene sempre condotta al di sotto del punto di fusione del materiale e in un ambiente con poca o nessuna aria disponibile, il che costringe il materiale a decomporsi termicamente e a rilasciare sostanze volatili come acqua o anidride carbonica.

Lo scopo essenziale della calcinazione non è semplicemente riscaldare qualcosa, ma utilizzare il calore controllato per eliminare componenti indesiderati specifici, modificando fondamentalmente la struttura chimica o fisica di un solido senza fonderlo.

Il Principio Fondamentale: Cosa Succede Veramente Durante la Calcinazione?

Per comprendere la calcinazione, è fondamentale guardare oltre il semplice atto di riscaldare. Il processo è definito da tre condizioni specifiche che lavorano insieme per ottenere un risultato preciso.

Riscaldamento al di Sotto del Punto di Fusione

L'obiettivo è indurre cambiamenti chimici o fisici all'interno del materiale solido stesso. Mantenendo la temperatura al di sotto del suo punto di fusione, si preserva la forma solida complessiva del materiale mentre la sua composizione interna viene modificata.

Un'Atmosfera Controllata

La calcinazione viene eseguita in assenza o con una fornitura molto limitata di aria (ossigeno). Questa è una distinzione fondamentale. Impedisce al materiale di bruciare o ossidarsi, assicurando che l'unica reazione che avviene sia la decomposizione termica prevista.

Eliminazione dei Volatili

Il meccanismo principale è la decomposizione termica. Il calore applicato fornisce l'energia necessaria per rompere i legami chimici, costringendo il materiale a rilasciare frazioni volatili. Queste sono tipicamente sostanze che possono diventare gas, come acqua (H₂O) o anidride carbonica (CO₂).

Un Esempio Pratico: Dal Calcare alla Calce

L'esempio più comune e facilmente comprensibile di calcinazione è il suo ruolo nella produzione di calce per l'industria del cemento.

Il Materiale di Partenza: Il Calcare

Il processo inizia con il calcare, chimicamente noto come carbonato di calcio (CaCO₃). È una roccia stabile e comune.

Il Processo: Applicazione del Calore

Il calcare viene riscaldato in un grande forno a temperature intorno ai 900°C (1650°F). Questo calore elevato scompone il carbonato di calcio.

I Prodotti Finali: Calce e CO₂

Il processo di calcinazione elimina l'anidride carbonica (CO₂) come gas, lasciando una sostanza in polvere altamente reattiva nota come ossido di calcio (CaO), o calce viva. Questa calce risultante è un ingrediente fondamentale nel cemento e in altre applicazioni industriali.

Considerazioni Chiave e Compromessi

Sebbene potente, la calcinazione è un processo che richiede precisione. La mancata comprensione dei suoi requisiti fondamentali può portare a risultati fallimentari o inefficienti.

La Temperatura è Critica

Il processo opera all'interno di una finestra di temperatura specifica. Se la temperatura è troppo bassa, la reazione di decomposizione non avverrà. Se è troppo alta, il materiale potrebbe fondere o sinterizzare (fondersi in una massa solida), il che potrebbe essere indesiderabile per l'applicazione finale.

Il Controllo dell'Atmosfera è Non Negoziabile

Consentire l'ingresso di aria incontrollata nel forno cambierebbe completamente il processo. Ad esempio, riscaldare un solfuro metallico in presenza di aria è chiamato arrostimento, un processo di ossidazione con un risultato completamente diverso dalla calcinazione.

È un Processo ad Alto Consumo Energetico

Riscaldare grandi quantità di materiale a temperature così elevate richiede una notevole quantità di energia. Ciò rende la calcinazione una fase costosa e di impatto ambientale in qualsiasi flusso di lavoro industriale.

Come Applicare Questo al Tuo Obiettivo

Capire quando e perché usare la calcinazione è fondamentale per sfruttarla efficacemente nella scienza dei materiali, nella chimica e nell'ingegneria.

- Se il tuo obiettivo principale è creare un ossido puro: La calcinazione è il metodo definitivo per decomporre carbonati (come il calcare) o idrossidi per produrre i corrispondenti ossidi.

- Se il tuo obiettivo principale è rimuovere l'acqua legata: Il processo viene utilizzato per eliminare l'acqua cristallina dai minerali idrati, creando una versione anidra (priva di acqua) del materiale.

- Se il tuo obiettivo principale è preparare un materiale per un altro processo: La calcinazione è spesso una fase preparatoria cruciale per creare un materiale di partenza più reattivo o poroso per reazioni chimiche successive.

In definitiva, la calcinazione è uno strumento industriale preciso per utilizzare il calore controllato al fine di purificare e trasformare fondamentalmente i materiali solidi.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Purificare o trasformare un materiale solido rimuovendo componenti volatili. |

| Temperatura | Riscaldato al di sotto del punto di fusione del materiale. |

| Atmosfera | Condotta con poca o nessuna aria/ossigeno per prevenire l'ossidazione. |

| Meccanismo | La decomposizione termica elimina sostanze come acqua o CO₂. |

| Esempio Comune | Riscaldamento del calcare (CaCO₃) per produrre calce viva (CaO) e CO₂. |

Pronto ad applicare un trattamento termico preciso nel tuo laboratorio?

La calcinazione è una fase fondamentale per creare ossidi puri, rimuovere l'acqua e preparare materiali reattivi. KINTEK è specializzata nei forni da laboratorio e nei forni ad alta qualità di cui hai bisogno per eseguire questo e altri trattamenti termici critici con precisione e affidabilità.

Contatta oggi i nostri esperti per trovare la soluzione di calcinazione perfetta per i materiali e gli obiettivi specifici del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a muffola da 1700℃ per laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Perché è necessario un rivestimento di allumina ad alta purezza per forni tubolari ad alta temperatura? Garantire una ricerca accurata sulla biomassa

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera