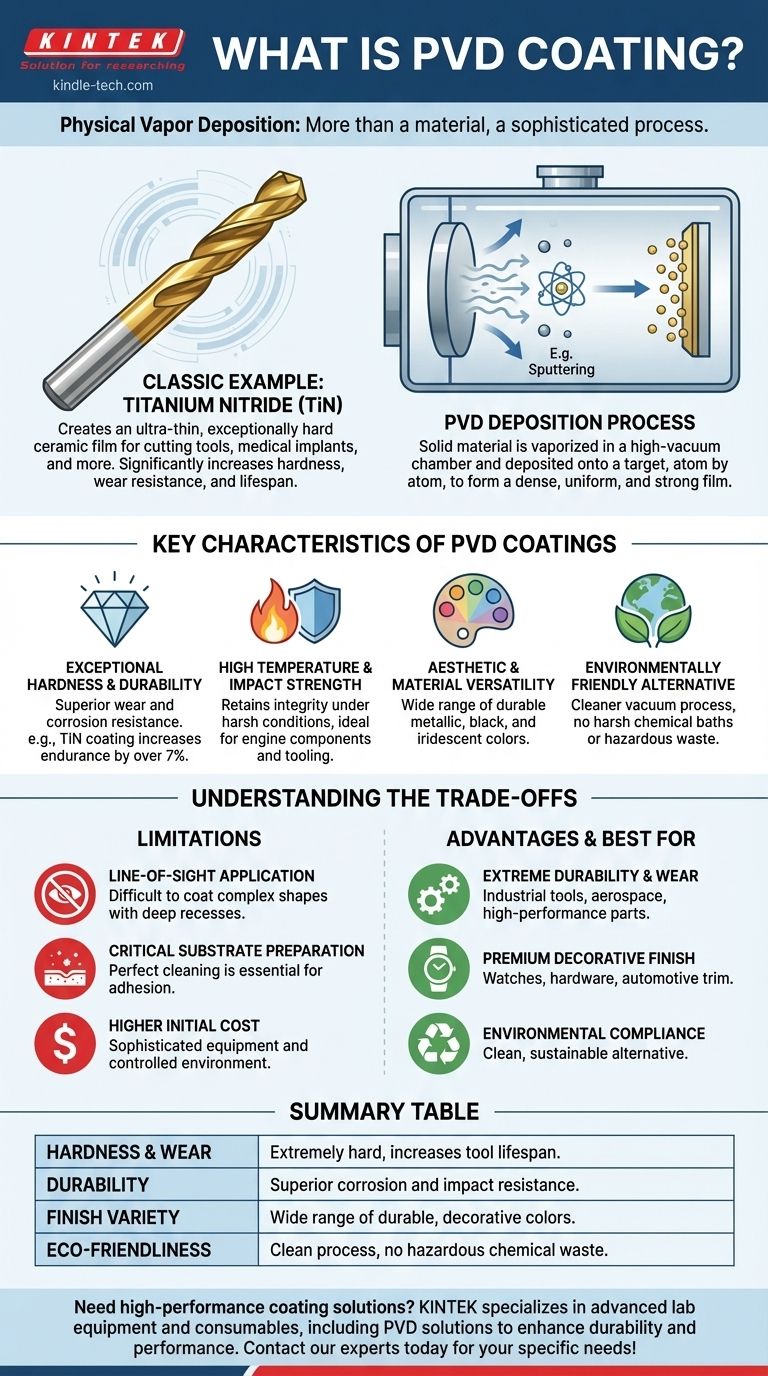

Un classico esempio di rivestimento PVD è il Nitruro di Titanio (TiN). Questo materiale ceramico eccezionalmente duro viene applicato come film sottile su superfici come utensili da taglio, punte da trapano e impianti medici per aumentarne drasticamente la durezza, la resistenza all'usura e la durata.

L'intuizione chiave è che "PVD" non è un singolo materiale, ma un sofisticato processo di deposizione che crea un film ultrasottile e ad alte prestazioni su una superficie. Questo processo è ciò che conferisce a materiali come il Nitruro di Titanio la loro durabilità superiore e la resistenza alla corrosione rispetto ai metodi di rivestimento tradizionali.

Cosa definisce un rivestimento PVD?

La Deposizione Fisica da Vapore (PVD) è fondamentalmente diversa dalla verniciatura o dalla galvanica. Invece di applicare un liquido o utilizzare un bagno chimico, la PVD trasforma un materiale di rivestimento solido in vapore all'interno di un vuoto, quindi lo deposita su un oggetto bersaglio atomo per atomo.

Il processo di deposizione sotto vuoto

Il processo avviene in una camera ad alto vuoto, il che garantisce che il rivestimento sia estremamente puro. Il materiale sorgente solido (come il titanio) viene vaporizzato attraverso metodi come il calore o la sputtering, e questo vapore viaggia in linea retta per rivestire il substrato, formando un forte legame con la sua superficie.

Un film sottile con proprietà superiori

Il risultato è un rivestimento incredibilmente sottile—spesso solo pochi micron—ma denso, uniforme ed eccezionalmente ben aderito. Questo film sottile è ciò che fornisce i significativi miglioramenti delle prestazioni.

Caratteristiche chiave dei rivestimenti PVD

Il processo PVD offre una combinazione unica di vantaggi che lo rendono la scelta preferita per applicazioni esigenti in cui prestazioni e affidabilità sono fondamentali.

Eccezionale durezza e durabilità

I rivestimenti PVD sono significativamente più duri e più resistenti alla corrosione rispetto ai rivestimenti applicati tramite processi come la galvanica. Ad esempio, un rivestimento in TiN può aumentare la resistenza di un componente in lega di titanio di oltre il 7%.

Elevata temperatura e resistenza agli urti

Questi rivestimenti sono intrinsecamente resistenti alle alte temperature e hanno una buona resistenza agli urti, mantenendo la loro integrità anche in condizioni operative difficili. Questo li rende ideali per componenti di motori ad alte prestazioni e utensili industriali.

Versatilità estetica e dei materiali

Quasi tutti i materiali inorganici e alcuni materiali organici possono essere utilizzati per il rivestimento PVD. Ciò consente una vasta gamma di colori e finiture—dai cromo e oro metallici ai neri e ai colori iridescenti—il tutto mantenendo un'elevata durabilità.

Un'alternativa ecologica

Poiché il processo avviene sotto vuoto e non si basa su bagni chimici aggressivi, la PVD è un processo molto più pulito e rispettoso dell'ambiente rispetto alla galvanica tradizionale o alla verniciatura. Non produce rifiuti chimici dannosi.

Comprendere i compromessi

Sebbene potente, la PVD non è la soluzione giusta per ogni situazione. Comprendere i suoi limiti è fondamentale per utilizzarla in modo efficace.

Applicazione a vista

La PVD è un processo "a vista". Il materiale vaporizzato viaggia in linea retta, il che può rendere difficile rivestire uniformemente forme complesse con incavi profondi o canali interni.

La preparazione del substrato è fondamentale

L'eccezionale adesione dei rivestimenti PVD dipende da un substrato perfettamente pulito e preparato. Qualsiasi contaminazione superficiale può portare a imperfezioni o a un fallimento del rivestimento nell'aderire correttamente.

Considerazioni sui costi iniziali

L'attrezzatura per il rivestimento PVD è sofisticata e richiede un ambiente sottovuoto controllato. Ciò può comportare un costo iniziale più elevato rispetto a processi più semplici come la verniciatura o alcune forme di galvanica.

Fare la scelta giusta per il tuo obiettivo

La scelta della PVD dipende interamente dalle prestazioni richieste dal prodotto finale.

- Se il tuo obiettivo principale è l'estrema durabilità e resistenza all'usura: La PVD è la scelta superiore per utensili industriali, componenti aerospaziali e parti ad alte prestazioni.

- Se il tuo obiettivo principale è una finitura decorativa premium e resistente alla corrosione: La PVD offre una finitura molto più durevole e duratura rispetto alla placcatura tradizionale per articoli come orologi, ferramenta premium e finiture automobilistiche.

- Se il tuo obiettivo principale è la conformità ambientale: La PVD offre un'alternativa pulita e sostenibile ai processi di rivestimento che si basano su e producono sostanze chimiche pericolose.

In definitiva, la PVD è una moderna tecnologia di rivestimento progettata per applicazioni in cui prestazioni e durabilità non possono essere compromesse.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio del rivestimento PVD |

|---|---|

| Durezza e usura | Estremamente duro, aumenta la durata dell'utensile |

| Durabilità | Resistenza superiore alla corrosione e agli urti |

| Varietà di finiture | Ampia gamma di colori durevoli e decorativi |

| Eco-compatibilità | Processo pulito, nessun rifiuto chimico pericoloso |

Hai bisogno di un rivestimento ad alte prestazioni per le tue attrezzature o strumenti da laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni di rivestimento PVD che migliorano la durabilità e le prestazioni. Contatta i nostri esperti oggi stesso per trovare il rivestimento perfetto per le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Tubo di protezione per termocoppia in nitruro di boro esagonale HBN

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni