Il vantaggio principale dello sputtering rispetto ai metodi di evaporazione termica più datati è il suo controllo superiore sulla composizione del film depositato. Poiché lo sputtering è un processo fisico che espelle meccanicamente atomi dal materiale sorgente, può replicare fedelmente la composizione di leghe e composti complessi su un substrato. I metodi più datati che si basano sul riscaldamento e sull'evaporazione possono alterare la chimica del materiale durante il processo.

La differenza fondamentale risiede nella fisica rispetto alla chimica. Lo sputtering utilizza il trasferimento di momento per depositare i materiali, preservandone la ricetta originale. L'evaporazione termica utilizza il calore, che può far bollire selettivamente alcuni elementi più velocemente di altri, modificando la ricetta del rivestimento finale.

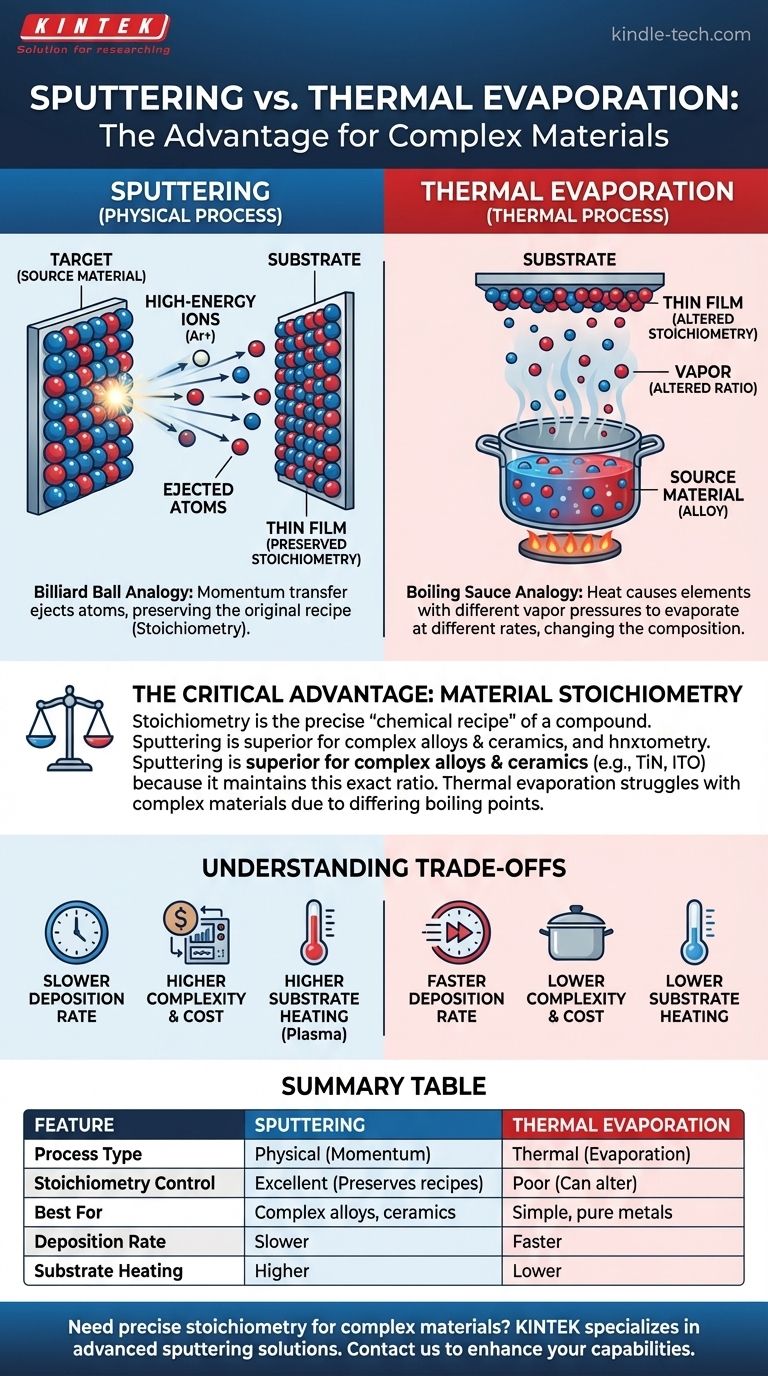

La Differenza Fondamentale: Processo Fisico vs. Termico

Per comprendere il vantaggio dello sputtering, dobbiamo prima capire la differenza fondamentale nel modo in cui opera rispetto a una tecnica classica di deposizione sotto vuoto come l'evaporazione termica.

Come Funziona lo Sputtering: Un'Analogia con la Biliardo

Lo sputtering è un processo di deposizione fisica da vapore (PVD). Immaginate il materiale sorgente (chiamato "bersaglio") come un rastrello di palle da biliardo strettamente impacchettate.

Ioni ad alta energia, tipicamente di un gas inerte come l'argon, vengono sparati contro questo bersaglio. Questi ioni agiscono come una potente palla battente, colpendo il bersaglio e trasferendo momento.

Questa collisione sbatte fisicamente gli atomi o le molecole del materiale bersaglio, espellendoli nella camera a vuoto. Questi atomi espulsi viaggiano quindi e si depositano sul substrato, formando un film sottile.

Come Funziona l'Evaporazione Termica: Bollire una Salsa

L'evaporazione termica è una tecnica molto più datata. Funziona riscaldando il materiale sorgente sotto vuoto finché non inizia a bollire ed evaporare (o sublimare).

Pensatela come a far bollire una salsa complessa sul fuoco. Il vapore della "salsa" sale e si condensa su una superficie fredda tenuta sopra di essa: questa superficie è il substrato.

Il processo si basa sul cambiamento del materiale da uno stato solido o liquido a uno stato gassoso tramite il calore, che poi si ricondensa come film solido.

Il Vantaggio Critico: Preservare la Stechiometria del Materiale

Il meccanismo fisico dello sputtering è ciò che gli conferisce un vantaggio decisivo quando si lavora con materiali complessi. Questo vantaggio è noto come preservazione della stechiometria.

Cos'è la Stechiometria?

In termini semplici, la stechiometria è la "ricetta chimica" di un composto o di una lega. È il rapporto preciso tra i diversi elementi all'interno del materiale.

Per i materiali avanzati come i semiconduttori, i rivestimenti ottici o i rivestimenti duri, mantenere questa esatta ricetta è fondamentale affinché il materiale abbia le proprietà desiderate.

Perché lo Sputtering Eccelle

Poiché lo sputtering sbatte fisicamente gli atomi dal bersaglio tramite il trasferimento di momento, espelle i diversi elementi all'incirca nello stesso rapporto in cui esistono nel materiale sorgente.

Se il vostro bersaglio è una ceramica complessa come l'ossido di indio-stagno (ITO) o una lega dura come il nitruro di titanio (TiN), lo sputtering assicura che il film depositato sul vostro substrato abbia la stessa composizione chimica.

Il Limite dell'Evaporazione

L'evaporazione termica ha difficoltà con i materiali complessi perché elementi diversi hanno tensioni di vapore diverse (cioè, bollono a temperature o velocità diverse).

Quando si riscalda una lega, l'elemento con la tensione di vapore più alta (punto di ebollizione più basso) evaporerà più facilmente. Ciò significa che il vapore, e quindi il film depositato, sarà più ricco di quell'unico elemento, alterando la stechiometria del materiale e le sue proprietà.

Comprendere i Compromessi

Lo sputtering non è universalmente superiore. I suoi vantaggi comportano compromessi specifici che rendono altri metodi più adatti per determinate applicazioni.

Velocità di Deposizione

Lo sputtering è spesso un processo più lento rispetto all'evaporazione termica. Per le applicazioni in cui è necessario un rivestimento spesso di un metallo puro e semplice rapidamente, l'evaporazione può essere molto più efficiente.

Complessità e Costo del Sistema

I sistemi di sputtering sono più complessi. Richiedono alimentatori ad alta tensione, campi magnetici (nello sputtering a magnetron) e sistemi di controllo del flusso di gas precisi. Ciò li rende generalmente più costosi da acquistare e utilizzare rispetto ai semplici evaporatori termici.

Riscaldamento del Substrato

Il bombardamento energetico di ioni e plasma durante lo sputtering può trasferire una quantità significativa di calore al substrato. Ciò può essere problematico per i substrati sensibili alla temperatura come le materie plastiche o alcuni componenti elettronici.

Fare la Scelta Giusta per il Vostro Obiettivo

La scelta del metodo di deposizione dovrebbe essere dettata dal vostro materiale e dal risultato desiderato del film finale.

- Se la vostra priorità principale è depositare una lega o una ceramica complessa (es. TiN, ITO): Lo sputtering è la scelta superiore per mantenere la precisa composizione chimica del materiale.

- Se la vostra priorità principale è rivestire rapidamente un metallo puro e semplice (es. Alluminio, Oro): L'evaporazione termica è spesso più veloce, più semplice e più conveniente.

- Se la vostra priorità principale è rivestire un substrato sensibile al calore: Dovete considerare attentamente il potenziale di riscaldamento del plasma nello sputtering e potreste esplorare varianti a bassa temperatura o metodi alternativi.

In definitiva, comprendere il meccanismo fisico alla base di ciascuna tecnica è la chiave per selezionare lo strumento giusto per la vostra specifica sfida ingegneristica.

Tabella Riassuntiva:

| Caratteristica | Sputtering | Evaporazione Termica |

|---|---|---|

| Tipo di Processo | Fisico (Trasferimento di Momento) | Termico (Evaporazione) |

| Controllo della Stechiometria | Eccellente (Preserva le ricette complesse) | Scarso (Può alterare la composizione) |

| Ideale per | Leghe complesse, ceramiche (es. TiN, ITO) | Metalli puri e semplici (es. Au, Al) |

| Velocità di Deposizione | Più lento | Più veloce |

| Riscaldamento del Substrato | Superiore (Bombardamento al plasma) | Inferiore |

Avete bisogno di depositare materiali complessi con stechiometria precisa? KINTEK è specializzata in sistemi di sputtering avanzati e attrezzature da laboratorio progettate per una deposizione di film sottili affidabile e di alta qualità. I nostri esperti possono aiutarvi a selezionare l'attrezzatura ideale per soddisfare i vostri obiettivi specifici di ricerca o produzione. Contattate il nostro team oggi stesso per discutere la vostra applicazione e scoprire come le nostre soluzioni possono migliorare le capacità del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine