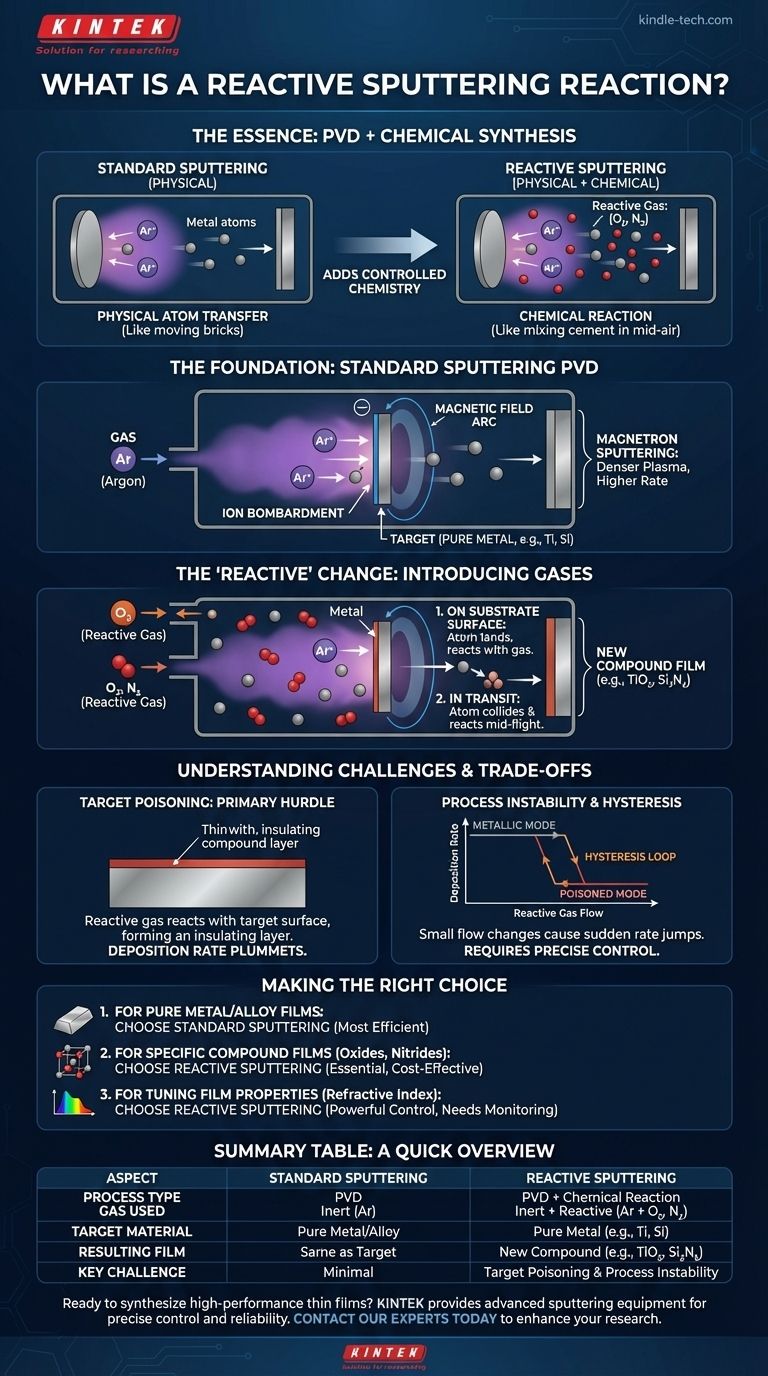

In sostanza, lo sputtering reattivo è una tecnica di deposizione di film sottili in cui un gas reattivo viene introdotto intenzionalmente nella camera a vuoto insieme al gas inerte standard. Questo processo non deposita semplicemente un materiale fisicamente; sintetizza chimicamente un film composto completamente nuovo sulla superficie del substrato.

La differenza cruciale è questa: lo sputtering standard trasferisce fisicamente atomi da un bersaglio sorgente a un substrato, come spostare mattoni da un mucchio. Lo sputtering reattivo utilizza lo stesso processo di trasferimento ma aggiunge una reazione chimica per creare nuovi materiali, come mescolare cemento e sabbia a mezz'aria per formare malta mentre atterra.

Le basi: comprendere lo sputtering standard

Per comprendere lo sputtering reattivo, è necessario prima comprendere il processo di sputtering standard su cui si basa. È un metodo di deposizione fisica da fase vapore (PVD) che avviene in un ambiente a vuoto a bassa pressione.

Il meccanismo centrale: bombardamento ionico

Il processo inizia introducendo un gas inerte, quasi sempre Argon (Ar), nella camera di deposizione.

Viene applicata un'alta tensione, creando un plasma di ioni Argon caricati positivamente (Ar+).

Questi ioni ad alta energia vengono accelerati verso il materiale sorgente, noto come bersaglio (target), che funge da elettrodo negativo (catodo). Gli ioni collidono con il bersaglio con forza sufficiente a espellere, o "spruzzare", singoli atomi.

Il ruolo del plasma e del gas inerte

Il gas Argon non partecipa chimicamente alla formazione del film. Il suo unico scopo è quello di essere la "palla di cannone" che espelle fisicamente il materiale dal bersaglio.

Questo processo di collisione crea una serie di cascate di collisione sulla superficie del bersaglio, sradicando atomi che poi viaggiano attraverso la camera e si depositano sul substrato, formando un film sottile.

La funzione del magnetron

I sistemi moderni utilizzano lo sputtering a magnetron. Forti magneti sono posizionati dietro il bersaglio per creare un campo magnetico.

Questo campo intrappola gli elettroni vicino alla superficie del bersaglio, aumentando significativamente la probabilità che collidano e ionizzino gli atomi di gas Argon. Ciò crea un plasma più denso e stabile, portando a velocità di deposizione più elevate.

L'elemento "reattivo": come cambia le carte in tavola

Lo sputtering reattivo prende questo processo fisico e aggiunge uno strato di chimica controllata. L'obiettivo è depositare un materiale composto (come un ossido o un nitruro) utilizzando un bersaglio che è spesso un metallo puro e facile da spruzzare.

Introduzione del gas reattivo

Il passaggio chiave consiste nell'immettere una piccola quantità, controllata con precisione, di un gas reattivo, come ossigeno (O2) o azoto (N2), nella camera insieme all'argon.

Gli atomi spruzzati dal bersaglio viaggiano ora attraverso una miscela di molecole di gas inerte e reattivo.

Da metallo a composto: sintesi del film

Mentre gli atomi metallici spruzzati viaggiano verso il substrato, reagiscono con il gas. Questa reazione chimica può avvenire in due luoghi principali:

- Sulla superficie del substrato: L'atomo metallico atterra e poi reagisce con le molecole di gas che atterrano anch'esse sulla superficie.

- In transito: L'atomo metallico collidendo reagisce con una molecola di gas a mezz'aria.

Il risultato è la formazione di un film composto. Ad esempio, spruzzando un bersaglio di titanio (Ti) puro in una miscela di argon/ossigeno, si crea un film di biossido di titanio (TiO2). Lo sputtering di un bersaglio di silicio (Si) in una miscela di argon/azoto produce un film di nitruro di silicio (Si3N4).

Comprendere i compromessi e le sfide

Sebbene potente, lo sputtering reattivo introduce complessità che richiedono un attento controllo del processo. Non è semplice come il processo puramente fisico.

Avvelenamento del bersaglio: l'ostacolo principale

La sfida più significativa è l'avvelenamento del bersaglio (target poisoning). Il gas reattivo non reagisce solo con gli atomi spruzzati; reagisce anche con la superficie del bersaglio stesso.

Questo forma un sottile strato del composto (ad esempio, un ossido isolante) sul bersaglio metallico conduttivo. Poiché questo strato composto viene spruzzato a un ritmo molto inferiore rispetto al metallo puro, la velocità di deposizione può crollare drasticamente.

Instabilità del processo ed effetto isteresi

Questo effetto di avvelenamento porta all'instabilità del processo. Esiste un "ciclo di isteresi" in cui piccoli cambiamenti nel flusso del gas reattivo possono causare un salto improvviso e ampio tra una modalità metallica ad alta velocità e una modalità avvelenata a bassa velocità.

Navigare in questa instabilità è una sfida fondamentale nel controllo del processo per ottenere film ripetibili e di alta qualità.

Controllo della stechiometria

Ottenere la corretta composizione chimica, o stechiometria, è fondamentale. Ad esempio, creare un film di biossido di silicio (SiO2) perfettamente trasparente richiede un equilibrio di gas molto diverso rispetto alla creazione di un film SiOx sotto-stechiometrico e assorbente. Ciò richiede un controllo preciso dei flussi di gas e della potenza.

Fare la scelta giusta per il tuo obiettivo

Comprendere i fondamenti ti consente di selezionare il processo giusto per il tuo specifico obiettivo materiale.

- Se la tua attenzione principale è depositare un metallo puro o una lega preformata: Lo sputtering standard non reattivo utilizzando solo un gas inerte è il metodo corretto e più efficiente.

- Se la tua attenzione principale è creare un film composto specifico (come un ossido, un nitruro o un carburo): Lo sputtering reattivo è la tecnica essenziale e spesso più conveniente, poiché ti consente di utilizzare un bersaglio metallico semplice e robusto.

- Se la tua attenzione principale è mettere a punto le proprietà del film (come l'indice di rifrazione o la resistività): Lo sputtering reattivo offre un controllo potente regolando la miscela di gas, ma richiede un monitoraggio sofisticato del processo per superare l'instabilità.

Lo sputtering reattivo trasforma un semplice strumento di deposizione fisica in una piattaforma versatile per la sintesi di materiali avanzati.

Tabella riassuntiva:

| Aspetto | Sputtering Standard | Sputtering Reattivo |

|---|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) | PVD con Reazione Chimica |

| Gas Utilizzato | Gas Inerte (es. Argon) | Gas Inerte + Gas Reattivo (es. O₂, N₂) |

| Materiale del Bersaglio | Metallo Puro o Lega | Metallo Puro (es. Ti, Si) |

| Film Risultante | Uguale al Materiale del Bersaglio | Nuovo Composto (es. TiO₂, Si₃N₄) |

| Sfida Principale | Minima | Avvelenamento del Bersaglio e Instabilità del Processo |

Pronto a sintetizzare film sottili ad alte prestazioni come ossidi e nitruri nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per lo sputtering avanzato, fornendo il controllo preciso e l'affidabilità necessari per superare sfide come l'avvelenamento del bersaglio. Sia che tu stia sviluppando rivestimenti ottici, strati semiconduttori o film protettivi, le nostre soluzioni sono progettate per migliorare la tua ricerca e l'efficienza produttiva. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura