In breve, un sistema PVD è una macchina che applica un rivestimento ultra-sottile e ad alte prestazioni a un prodotto all'interno di una camera a vuoto. Il PVD, che sta per Physical Vapor Deposition (Deposizione Fisica da Vapore), non è un semplice processo di verniciatura o placcatura; esso comporta la trasformazione di un materiale solido in vapore, che poi si condensa atomo per atomo su una superficie bersaglio per formare un nuovo strato incredibilmente durevole.

Il PVD è meglio compreso come un processo di scienza dei materiali che migliora fondamentalmente le proprietà superficiali di un prodotto. Depositando materiale a livello atomico, un sistema PVD può migliorare drasticamente la durabilità, la resistenza all'usura e l'aspetto senza alterare la struttura centrale del componente sottostante.

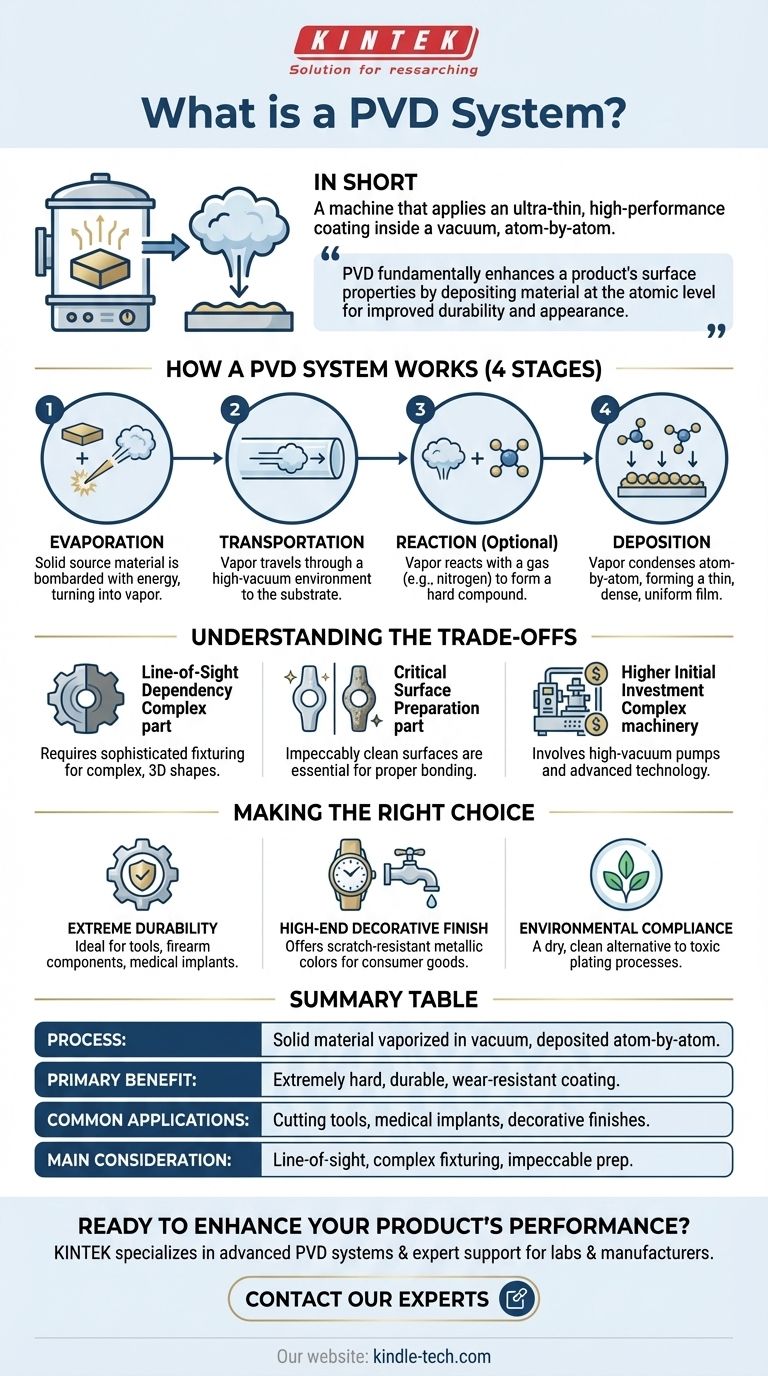

Come funziona un sistema PVD

Al suo nucleo, un sistema PVD è una sofisticata camera a vuoto progettata per controllare meticolosamente il trasferimento di materiale da una sorgente a un substrato. L'intero processo può essere suddiviso in quattro fasi distinte.

1. Evaporazione: Creazione del vapore

Il processo inizia con un materiale sorgente solido, spesso un metallo o una ceramica ad alta purezza. All'interno del vuoto, questo materiale sorgente viene bombardato con alta energia, tipicamente da un arco al plasma o da un fascio di elettroni. Questa energia è abbastanza intensa da convertire il solido direttamente in vapore, creando una nuvola di singoli atomi o molecole.

2. Trasporto: Movimento attraverso il vuoto

Questo materiale vaporizzato si sposta quindi dalla sua sorgente verso gli oggetti da rivestire. Questo viaggio avviene in un ambiente di alto vuoto, il che è fondamentale. Il vuoto rimuove l'aria e altre particelle che altrimenti interferirebbero o contaminerebbero il vapore, garantendo un percorso puro e senza ostacoli verso il bersaglio.

3. Reazione: Formazione di un nuovo composto (Opzionale)

In molte applicazioni, un gas reattivo come azoto, ossigeno o metano viene introdotto con precisione nella camera. Gli atomi di metallo vaporizzato reagiscono con questo gas a mezz'aria per formare un nuovo composto ceramico estremamente duro, come il nitruro di titanio (un rivestimento color oro) o il nitruro di cromo.

4. Deposizione: Costruzione del film atomico

Infine, gli atomi vaporizzati o le molecole del composto neoformato colpiscono l'oggetto bersaglio. All'impatto, si condensano nuovamente in uno stato solido, costruendo un film sottile, denso e altamente aderente. Poiché ciò avviene atomo per atomo, il rivestimento risultante è eccezionalmente uniforme e fortemente legato alla superficie.

Comprendere i compromessi

Sebbene potente, il PVD è uno strumento specifico con una propria serie di considerazioni tecniche. Non è una soluzione universale per tutte le sfide di rivestimento.

Dipendenza dalla linea di vista

Il materiale vaporizzato viaggia in linea retta. Ciò significa che le superfici non direttamente esposte alla sorgente di vapore non verranno rivestite. Il rivestimento di forme complesse, tridimensionali o fori interni richiede attrezzature sofisticate che ruotano e riposizionano le parti durante il processo.

Preparazione critica della superficie

Il successo del PVD dipende interamente dalla pulizia del substrato. Le parti devono essere impeccabilmente pulite, prive di oli, polvere o ossidi. Una pulizia impropria è la causa più comune di fallimento del rivestimento, poiché impedisce al film di legarsi correttamente alla superficie.

Investimento iniziale più elevato

I sistemi PVD sono complessi e richiedono un significativo investimento di capitale rispetto ai metodi più vecchi come la galvanoplastica a umido. I macchinari includono pompe per alto vuoto, alimentatori avanzati e controlli di processo computerizzati, rendendola un'operazione tecnologicamente più impegnativa.

Fare la scelta giusta per il tuo obiettivo

Il PVD viene scelto quando le prestazioni della superficie sono critiche quanto la parte stessa. Considera il tuo obiettivo primario per determinare se è l'approccio corretto.

- Se il tuo obiettivo principale è l'estrema durabilità e resistenza all'usura: Il PVD è la scelta superiore per applicazioni come utensili da taglio, componenti di armi da fuoco e impianti medici dove la durezza superficiale è fondamentale.

- Se il tuo obiettivo principale è una finitura decorativa di alta gamma: Il PVD offre una vasta gamma di colori metallici con una resistenza ai graffi molto maggiore rispetto alla vernice o alla placcatura tradizionale, rendendolo ideale per orologi, rubinetti ed elettronica di consumo.

- Se il tuo obiettivo principale è la conformità ambientale: Il PVD è un'alternativa a secco e pulita a processi come la cromatura, evitando completamente le sostanze chimiche tossiche e i rifiuti pericolosi associati alla placcatura a umido.

In definitiva, un sistema PVD fornisce uno strumento potente per riprogettare fondamentalmente la superficie di un materiale per soddisfare requisiti di prestazione esigenti.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Un materiale solido viene vaporizzato in un vuoto e depositato atomo per atomo su una superficie bersaglio. |

| Beneficio primario | Crea un rivestimento estremamente duro, durevole e resistente all'usura che si lega fortemente al substrato. |

| Applicazioni comuni | Utensili da taglio, impianti medici, elettronica di consumo, componenti automobilistici e finiture decorative. |

| Considerazione principale | Un processo a linea di vista che richiede attrezzature complesse per parti 3D e una preparazione impeccabile della superficie. |

Pronto a migliorare le prestazioni del tuo prodotto con un rivestimento PVD superiore?

KINTEK è specializzata nella fornitura di sistemi PVD avanzati e supporto esperto per laboratori e produttori. Le nostre attrezzature sono progettate per offrire le finiture durevoli e di alta qualità che le tue applicazioni richiedono, dagli utensili da taglio ai dispositivi medici.

Contatta i nostri esperti oggi tramite il nostro semplice modulo per discutere come un sistema PVD KINTEK può risolvere le tue sfide di rivestimento e aggiungere valore ai tuoi prodotti.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Cos'è la laminazione a caldo (hot press lamination)? La guida definitiva per l'incollaggio di materiali forte e durevole