In sostanza, un dispositivo PVD è una macchina sofisticata che esegue la Deposizione Fisica da Vapore (Physical Vapor Deposition). Si tratta di un processo di rivestimento ad alta tecnologia condotto all'interno di una camera a vuoto in cui un materiale solido viene vaporizzato, trasportato e quindi depositato come un film sottile e ad alte prestazioni sulla superficie di un componente.

Un dispositivo PVD non è solo una macchina; è uno strumento per riprogettare fondamentalmente le proprietà superficiali di un oggetto. Permette di rendere un materiale di base più duro, più resistente all'usura o di conferirgli una finitura decorativa di pregio senza alterarne la struttura sottostante.

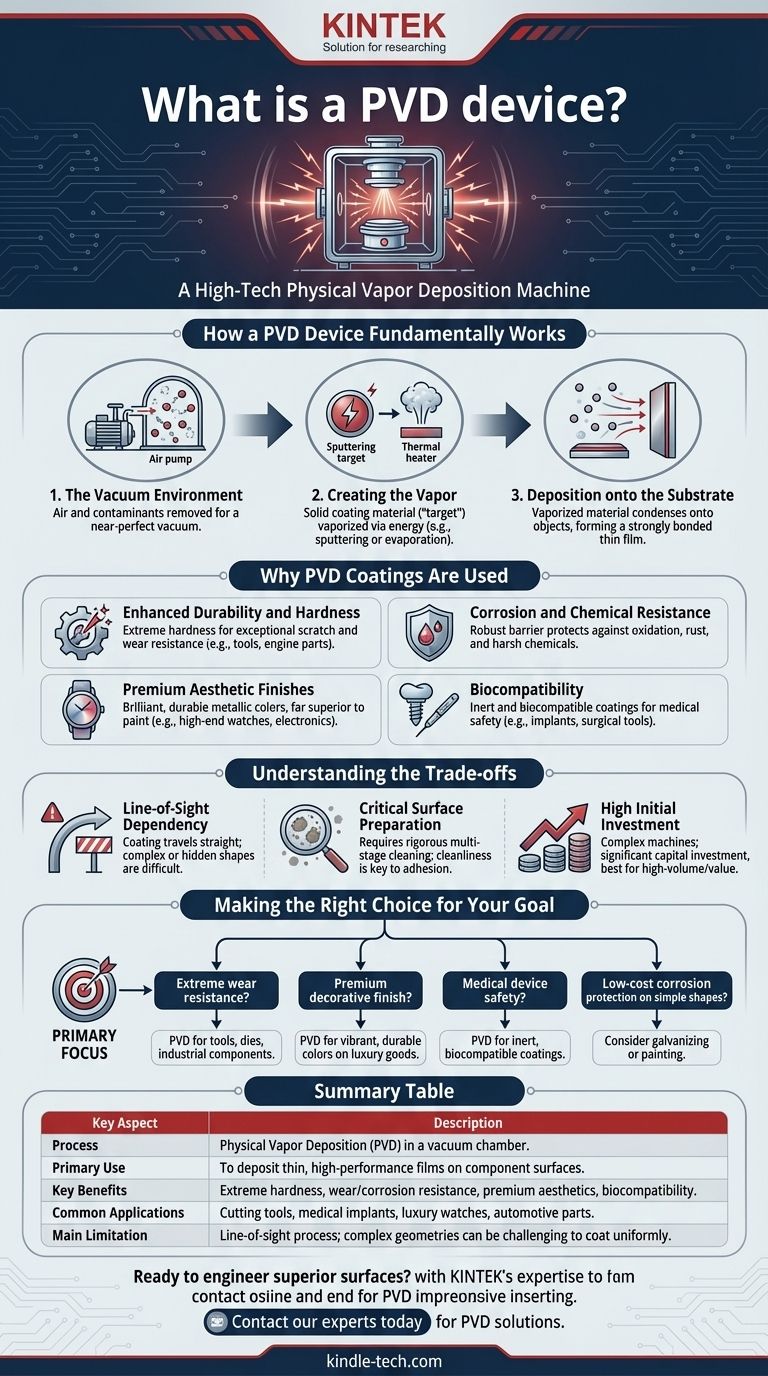

Come funziona fondamentalmente un dispositivo PVD

Il nome "Deposizione Fisica da Vapore" descrive perfettamente le tre fasi essenziali del processo, tutte le quali avvengono all'interno del dispositivo PVD.

L'ambiente a vuoto

L'intero processo deve avvenire in un vuoto quasi perfetto. Questo è fondamentale per rimuovere l'aria e altri contaminanti che potrebbero reagire con il materiale di rivestimento o interferire con il suo percorso.

Creazione del vapore

Un materiale di rivestimento solido e di elevata purezza (noto come "bersaglio") viene caricato nel dispositivo. Viene quindi applicata energia a questo bersaglio per convertirlo in vapore. Ciò viene tipicamente fatto attraverso processi come lo sputtering (bombardamento del bersaglio con ioni) o l'evaporazione termica (riscaldandolo fino a quando non vaporizza).

Deposizione sul substrato

Il materiale vaporizzato viaggia attraverso la camera a vuoto e condensa sugli oggetti da rivestire (noti come "substrati"). Questo forma un film estremamente sottile, fortemente legato e uniforme atomo per atomo.

Perché vengono utilizzati i rivestimenti PVD

Lo scopo di un dispositivo PVD è quello di conferire a una superficie del substrato proprietà benefiche che il materiale di base non possiede da solo.

Durabilità e durezza migliorate

I rivestimenti PVD possono essere estremamente duri, spesso significativamente più duri del materiale sottostante. Ciò fornisce una resistenza eccezionale ai graffi e all'usura, motivo per cui viene utilizzato su utensili da taglio, componenti di motori e armi da fuoco.

Resistenza alla corrosione e agli agenti chimici

Il film depositato funge da barriera robusta tra il substrato e l'ambiente. Ciò protegge il componente dall'ossidazione, dalla ruggine e dai danni causati da sostanze chimiche aggressive.

Finiture estetiche di pregio

Il PVD consente la deposizione di un'ampia gamma di colori metallici brillanti che sono molto più durevoli della vernice o del rivestimento a polvere. Questo è comune su orologi di fascia alta, rubinetti ed elettronica di consumo.

Biocompatibilità

Alcuni rivestimenti PVD sono inerti e biocompatibili, il che significa che non reagiscono con il corpo umano. Ciò li rende essenziali per rivestire impianti medici e strumenti chirurgici per garantire la sicurezza del paziente.

Comprendere i compromessi

Sebbene potente, il processo PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Dipendenza dalla linea di vista

Il materiale di rivestimento vaporizzato viaggia in linea retta. Ciò significa che rivestire l'interno di forme complesse o fessure profonde e nascoste può essere estremamente difficile o impossibile senza dispositivi di fissaggio specializzati.

Preparazione critica della superficie

Il successo del rivestimento PVD dipende fortemente dalla pulizia del substrato. Qualsiasi olio, polvere o contaminante microscopico sulla superficie impedirà una corretta adesione, portando al fallimento del rivestimento. Ciò richiede un rigoroso processo di pulizia multistadio.

Elevato investimento iniziale

I dispositivi PVD sono macchine industriali complesse e di alta precisione che rappresentano un investimento di capitale significativo. Ciò rende generalmente il processo più adatto per applicazioni ad alto volume o di alto valore.

Fare la scelta giusta per il tuo obiettivo

La selezione di un processo di rivestimento dipende interamente dal risultato desiderato per il tuo componente.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura: Il PVD è una scelta privilegiata per creare superfici ultra-dure su utensili, stampi e componenti industriali.

- Se il tuo obiettivo principale è una finitura decorativa di pregio: Il processo offre un'ampia gamma di colori vibranti e durevoli ideali per beni di lusso e ferramenta architettonica.

- Se il tuo obiettivo principale è la sicurezza dei dispositivi medici: Il PVD fornisce i rivestimenti inerti e biocompatibili essenziali per impianti e strumenti chirurgici.

- Se il tuo obiettivo principale è la protezione dalla corrosione a basso costo su forme semplici: Un processo più semplice come la zincatura o la verniciatura potrebbe essere una soluzione più economica.

In definitiva, un dispositivo PVD fornisce un metodo potente per ingegnerizzare la superficie di un materiale, migliorandone fondamentalmente le prestazioni, l'aspetto e il valore.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Deposizione Fisica da Vapore (PVD) in camera a vuoto. |

| Uso principale | Depositare film sottili e ad alte prestazioni sulle superfici dei componenti. |

| Vantaggi principali | Durezza estrema, resistenza all'usura/corrosione, estetica di pregio, biocompatibilità. |

| Applicazioni comuni | Utensili da taglio, impianti medici, orologi di lusso, parti automobilistiche. |

| Limitazione principale | Processo a linea di vista; le geometrie complesse possono essere difficili da rivestire uniformemente. |

Pronto a ingegnerizzare superfici superiori?

Che il tuo obiettivo sia un'estrema resistenza all'usura per gli strumenti industriali, una finitura decorativa brillante per i beni di consumo o un rivestimento biocompatibile per i dispositivi medici, l'esperienza PVD di KINTEK può aiutarti. Siamo specializzati nella fornitura delle attrezzature da laboratorio e dei materiali di consumo necessari per ottenere rivestimenti precisi e ad alte prestazioni.

Contatta oggi i nostri esperti per discutere come la tecnologia PVD può migliorare le prestazioni, la durata e il valore dei tuoi prodotti.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Cos'è la laminazione a caldo (hot press lamination)? La guida definitiva per l'incollaggio di materiali forte e durevole

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse