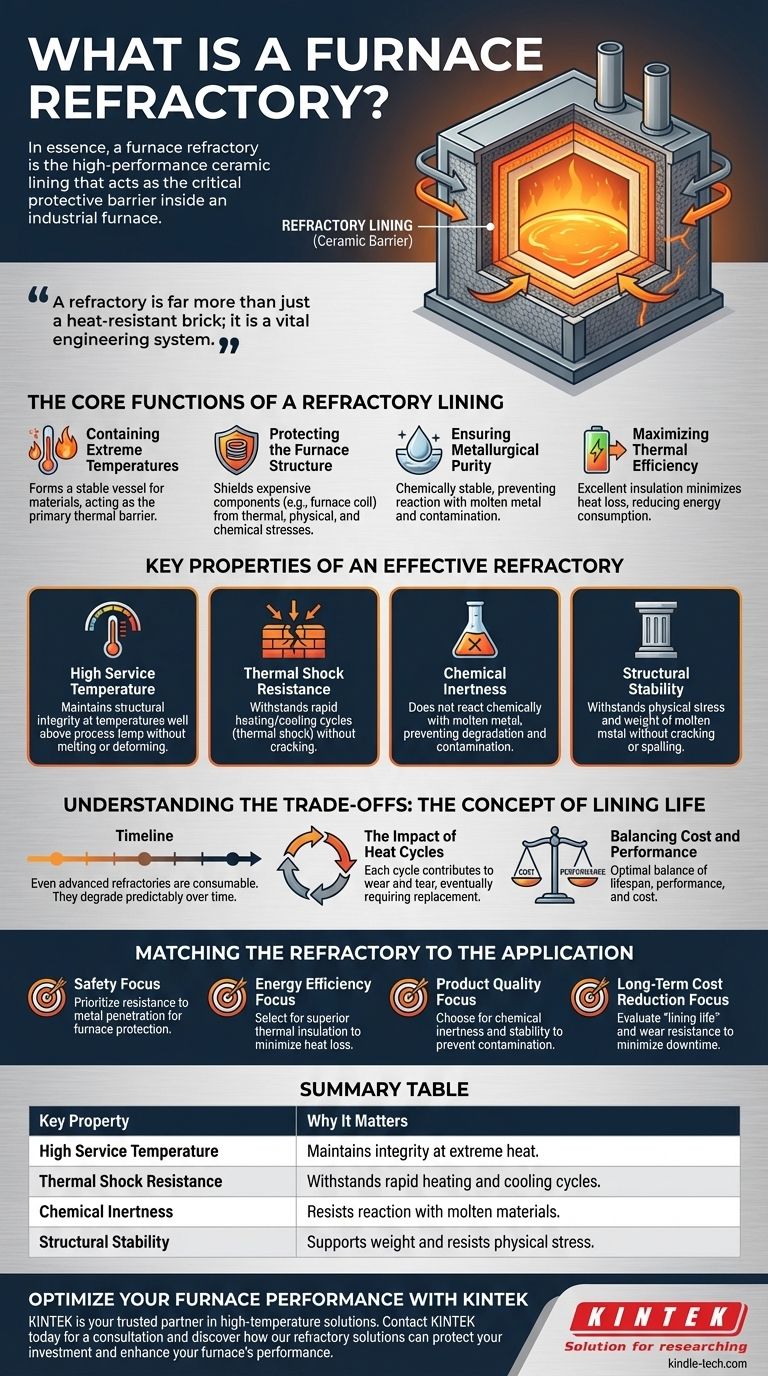

In sostanza, un refrattario per forni è il rivestimento ceramico ad alte prestazioni che funge da barriera protettiva critica all'interno di un forno industriale. Questo materiale ingegnerizzato è progettato per contenere direttamente materiali fusi, come alluminio o acciaio, schermando al contempo i componenti strutturali del forno da temperature estreme e attacchi chimici.

Un refrattario è molto più di un semplice mattone resistente al calore; è un sistema ingegneristico vitale. Il suo scopo principale è contenere enormi quantità di calore, proteggere le costose apparecchiature del forno e garantire la purezza del prodotto finale, massimizzando al contempo l'efficienza energetica.

Le Funzioni Principali di un Rivestimento Refrattario

Un rivestimento refrattario è un componente multifunzione indispensabile per il funzionamento sicuro ed efficiente di qualsiasi forno ad alta temperatura.

Contenimento delle Temperature Estreme

Il compito più fondamentale di un refrattario è formare un recipiente stabile per i materiali a temperature che superano di gran lunga il punto di fusione del guscio metallico del forno. Agisce come barriera termica primaria.

Protezione della Struttura del Forno

Questo rivestimento è l'unica cosa che si frappone tra il metallo fuso e il sistema a induzione del forno. Protegge componenti critici e costosi, come la bobina del forno, da stress termici, fisici e chimici che altrimenti causerebbero un guasto catastrofico.

Garanzia della Purezza Metallurgica

Un refrattario efficace deve essere chimicamente stabile. È progettato per resistere alla reazione con il metallo fuso che contiene, prevenendo la contaminazione da "scoria" o altre impurità che degraderebbero la qualità del prodotto finale.

Massimizzazione dell'Efficienza Termica

Fornendo un eccellente isolamento termico, il rivestimento refrattario riduce al minimo la dispersione di calore verso l'ambiente esterno. Questo contenimento dell'energia si traduce direttamente in un minor consumo energetico e in costi operativi ridotti.

Proprietà Chiave di un Refrattario Efficace

L'ambiente estremo all'interno di un forno richiede materiali con una combinazione unica di proprietà. La qualità di un refrattario è definita dalla sua capacità di funzionare in queste condizioni difficili.

Alta Temperatura di Servizio

Questo è il requisito più ovvio. Il materiale deve mantenere la sua integrità strutturale a temperature ben al di sopra della temperatura di processo senza fondere, ammorbidirsi o deformarsi.

Resistenza agli Shock Termici

I forni non sono sempre accesi; vengono riscaldati e raffreddati. Un buon refrattario deve resistere a questi rapidi cambiamenti di temperatura, noti come shock termico, senza fratturarsi o cedere.

Inerzia Chimica

Il refrattario non deve reagire chimicamente con il metallo fuso che contiene. Ciò previene sia il degrado del rivestimento sia la contaminazione del bagno metallico.

Stabilità Strutturale

Oltre al calore, il refrattario deve resistere allo stress fisico dovuto al peso e al movimento del metallo fuso. Non deve creparsi o sfaldarsi (spallare) nel bagno durante il funzionamento.

Comprendere i Compromessi: Il Concetto di Vita del Rivestimento

Anche i refrattari più avanzati sono materiali di consumo. Sono progettati per usurarsi nel tempo in modo prevedibile, sacrificandosi per proteggere il forno.

Degrado Inevitabile

Il costante assalto di calore estremo, attacco chimico e stress fisico fa sì che ogni rivestimento refrattario alla fine si degradi. Questa è una parte prevista del ciclo operativo del forno.

L'Impatto dei Cicli Termici

La vita operativa di un refrattario è spesso misurata in "vita del rivestimento" o nel numero di cicli termici che può sopportare. Ogni ciclo di riscaldamento e raffreddamento contribuisce all'usura, richiedendo infine riparazione o sostituzione completa.

Bilanciare Costo e Prestazioni

La scelta di un refrattario comporta un compromesso critico. Un'installazione iniziale più economica potrebbe portare a una vita del rivestimento più breve, causando tempi di inattività più frequenti e costi a lungo termine più elevati. L'obiettivo è selezionare un materiale che offra il perfetto equilibrio tra prestazioni, durata e costo per un'applicazione specifica.

Abbinare il Refrattario all'Applicazione

La scelta ideale del refrattario dipende interamente dalle priorità operative del forno.

- Se la vostra priorità principale è la sicurezza operativa: Scegliete un refrattario con una comprovata esperienza nel resistere alla penetrazione del metallo per proteggere la bobina e la struttura del forno.

- Se la vostra priorità principale è l'efficienza energetica: Date la priorità ai materiali con proprietà di isolamento termico superiori per minimizzare la dispersione di calore e ridurre il consumo.

- Se la vostra priorità principale è la qualità del prodotto: Selezionate un refrattario noto per la sua inerzia chimica e stabilità per prevenire la contaminazione del metallo fuso.

- Se la vostra priorità principale è la riduzione dei costi a lungo termine: Valutate la "vita del rivestimento" prevista e la resistenza all'usura del refrattario per ridurre al minimo i costosi tempi di inattività e la frequenza di sostituzione.

In definitiva, la selezione del refrattario giusto è una decisione ingegneristica critica che influisce direttamente sulla sicurezza, l'efficienza e la redditività del forno.

Tabella Riassuntiva:

| Proprietà Chiave | Perché è Importante |

|---|---|

| Alta Temperatura di Servizio | Mantiene l'integrità a calore estremo, ben al di sopra del punto di fusione dei metalli. |

| Resistenza agli Shock Termici | Resiste ai rapidi cicli di riscaldamento e raffreddamento senza crepe. |

| Inerzia Chimica | Resiste alla reazione con i materiali fusi per prevenire la contaminazione del prodotto. |

| Stabilità Strutturale | Supporta il peso del metallo fuso e resiste allo stress fisico. |

Ottimizza le Prestazioni del Tuo Forno con la Soluzione Refrattaria Giusta

La selezione del rivestimento refrattario corretto è una decisione critica che influisce direttamente sulla sicurezza, l'efficienza e la qualità del prodotto del tuo forno. Una scelta sbagliata può portare a costosi tempi di inattività, spreco di energia e contaminazione del prodotto.

KINTEK è il tuo partner di fiducia nelle soluzioni ad alta temperatura. Siamo specializzati in apparecchiature da laboratorio e materiali di consumo, fornendo consulenza esperta e materiali refrattari ad alte prestazioni su misura per la vostra specifica applicazione, sia che la vostra priorità sia la sicurezza operativa, l'efficienza energetica o la purezza del prodotto.

Lascia che i nostri esperti ti aiutino a:

- Estendere la Vita del Rivestimento: Minimizzare i tempi di inattività e i costi di sostituzione.

- Migliorare l'Efficienza Energetica: Ridurre la dispersione di calore e abbassare i costi operativi.

- Garantire la Qualità del Prodotto: Prevenire la contaminazione con materiali chimicamente inerti.

Contatta KINTEK oggi stesso per una consulenza e scopri come le nostre soluzioni refrattarie possono proteggere il tuo investimento e migliorare le prestazioni del tuo forno.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Piastra in ceramica di zirconio stabilizzata con ittrio lavorata di precisione per l'ingegneria di ceramiche fini avanzate

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno normale? Garantire la Purezza del Campione con il Riscaldamento Indiretto

- Qual è la struttura di un forno a muffola? Una guida ai suoi componenti principali e al design

- Qual è il limite di temperatura di una fornace a muffola? Una guida alla scelta del modello giusto

- Qual è la differenza tra un forno a muffola e un forno ad aria? Scegli lo strumento giusto per il tuo processo termico

- Come si determina il contenuto di ceneri in una fornace a muffola? Padroneggia il Metodo di Analisi Gravimetrica