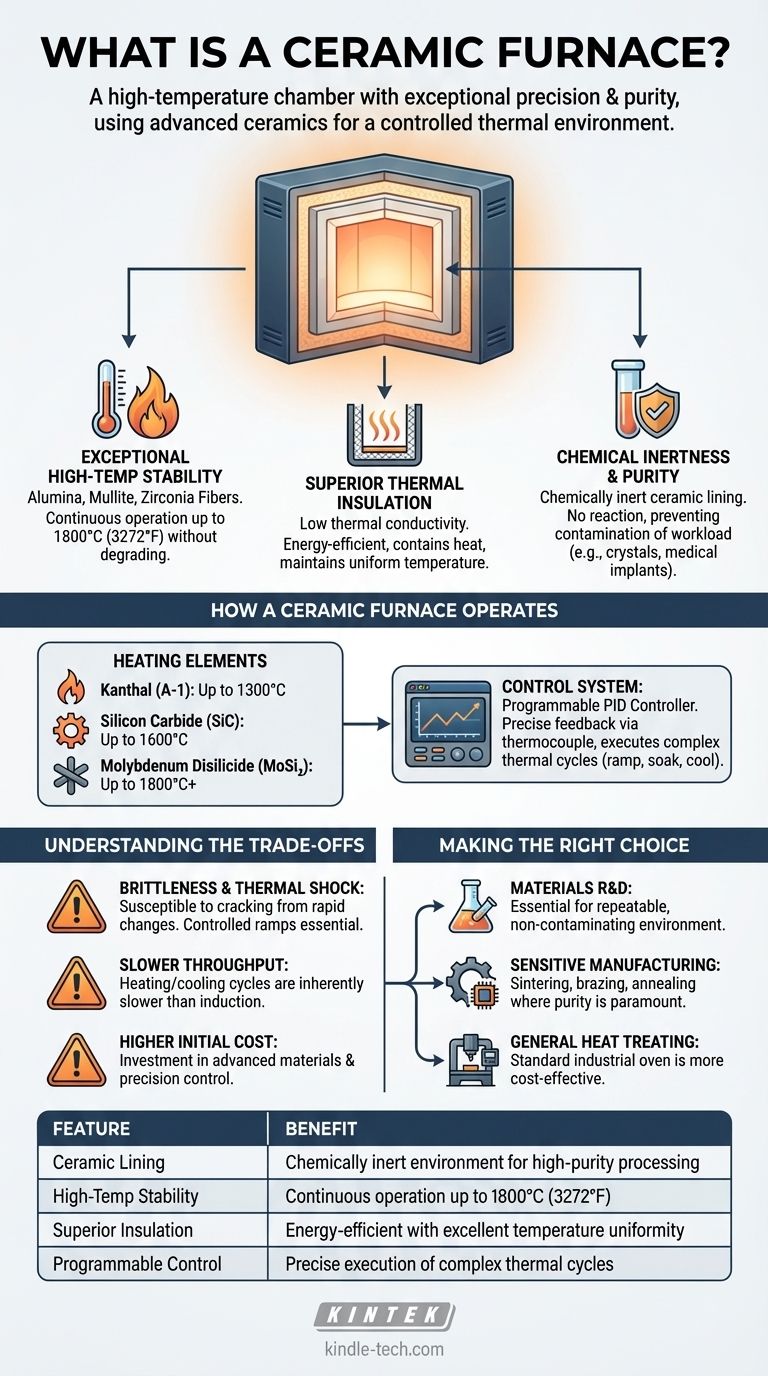

Nella sua essenza, un forno ceramico è una camera ad alta temperatura progettata per la lavorazione di materiali con eccezionale precisione e purezza. Utilizza materiali ceramici avanzati per il suo rivestimento interno e l'isolamento, consentendogli di raggiungere temperature estremamente elevate mantenendo un ambiente stabile, uniforme e pulito che farebbe fallire i forni metallici o contaminerebbe il prodotto lavorato.

Il vero valore di un forno ceramico non è solo la sua capacità di scaldarsi; è il potere di creare un ambiente termico controllato con precisione, privo di reazioni chimiche. Ciò lo rende uno strumento indispensabile per lo sviluppo e la lavorazione di materiali avanzati dove la purezza e l'integrità strutturale sono fondamentali.

Il Ruolo Definitivo delle Ceramiche

La parola "ceramico" nel nome è la chiave delle capacità uniche del forno. A differenza dei metalli, che possono fondere, deformarsi o reagire ad alte temperature, specifiche ceramiche offrono una combinazione di proprietà ideali per la lavorazione termica estrema.

Eccezionale Stabilità alle Alte Temperature

Ceramiche come allumina ad alta purezza, mullite e fibre di zirconia formano la camera centrale del forno. Questi materiali possono resistere a un funzionamento continuo a temperature che spesso superano i 1200°C (2200°F) e fino a 1800°C (3272°F) o più, senza degradarsi.

Isolamento Termico Superiore

La bassa conducibilità termica dell'isolamento in fibra ceramica è ciò che rende il forno efficiente dal punto di vista energetico. Mantiene il calore confinato all'interno della camera, assicurando che l'esterno rimanga fresco e che l'energia termica non venga sprecata. Questa proprietà è fondamentale anche per mantenere una zona di temperatura altamente uniforme all'interno.

Inerzia Chimica e Purezza

Questo è forse l'attributo più critico per le applicazioni scientifiche. Il rivestimento ceramico è chimicamente inerte, il che significa che non reagirà né rilascerà impurità nel materiale in lavorazione (noto come "carico di lavoro"). Ciò è essenziale per applicazioni come la crescita di cristalli, la sinterizzazione di impianti medici o la creazione di vetro ad alta purezza, dove anche la minima contaminazione può rovinare il prodotto finale.

Come Funziona un Forno Ceramico

Un forno ceramico combina la sua camera robusta con un sistema di controllo di precisione per eseguire cicli termici complessi. Questo sistema lo trasforma da un semplice forno a un sofisticato pezzo di attrezzatura da laboratorio o di produzione.

Gli Elementi Riscaldanti

Per raggiungere temperature estreme, questi forni utilizzano elementi riscaldanti specializzati. I tipi comuni includono:

- Kanthal (A-1): Una lega metallica utilizzata per temperature fino a circa 1300°C.

- Carburo di Silicio (SiC): Un composito ceramico utilizzato per temperature fino a 1600°C.

- Disilicuro di Molibdeno (MoSi₂): Un elemento cermet utilizzato per gli intervalli più elevati, spesso fino a 1800°C o oltre.

La scelta dell'elemento è dettata dalla massima temperatura operativa richiesta del forno.

Il Sistema di Controllo

I forni ceramici moderni sono gestiti da un controllore programmabile, spesso un controllore PID (Proporzionale-Integrale-Derivativo). Questa unità riceve feedback da una termocoppia all'interno della camera e regola con precisione la potenza degli elementi riscaldanti. Ciò consente all'utente di programmare profili di riscaldamento complessi con velocità di rampa specifiche (quanto velocemente si riscalda), tempi di mantenimento (per quanto tempo mantiene una temperatura) e velocità di raffreddamento.

Comprendere i Compromessi

Sebbene potenti, i forni ceramici sono uno strumento specializzato con limitazioni specifiche che devono essere considerate.

Fragilità e Shock Termico

Lo svantaggio principale delle ceramiche è la loro fragilità. La camera del forno può incrinarsi se sottoposta a impatto meccanico o, più comunemente, a shock termico—riscaldamento o raffreddamento troppo rapidi. Ecco perché le velocità di rampa controllate non sono solo una caratteristica, ma una necessità per garantire la lunga vita del forno.

Rendimento Più Lento

La stessa massa termica che promuove la stabilità della temperatura può anche significare che i cicli di riscaldamento e raffreddamento sono intrinsecamente più lenti rispetto ad altri sistemi come i forni a induzione. Sebbene i progetti moderni siano altamente efficienti, non sono progettati per un riscaldamento istantaneo.

Costo Iniziale Più Elevato

I materiali avanzati (ceramiche ad alta purezza, elementi specializzati) e i sistemi di controllo di precisione rendono questi forni un investimento significativo rispetto ai forni industriali standard con rivestimento metallico. Il loro costo è un riflesso diretto delle loro capacità ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno dipende interamente dalle esigenze del tuo materiale e del tuo processo.

- Se la tua priorità principale è la ricerca e lo sviluppo di materiali: Un forno ceramico è essenziale per il suo controllo ripetibile e programmabile e per l'ambiente non contaminante necessario per testare e creare nuovi materiali.

- Se la tua priorità principale è la produzione di componenti sensibili: Utilizza un forno ceramico per processi come la sinterizzazione di ceramiche tecniche, la brasatura di assemblaggi complessi o la ricottura di leghe di grado medico dove l'uniformità della temperatura e la purezza influiscono direttamente sulla qualità del prodotto.

- Se la tua priorità principale è il trattamento termico generale di acciai robusti: Un forno industriale più convenzionale e meno costoso è probabilmente una scelta più adatta ed economicamente vantaggiosa, poiché l'estrema purezza non è richiesta.

In definitiva, scegliere un forno ceramico è una decisione per dare priorità a un ambiente ad alta temperatura controllato, stabile ed eccezionalmente pulito per i materiali che lo richiedono.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Rivestimento Ceramico | Ambiente chimicamente inerte per lavorazioni ad alta purezza |

| Stabilità ad Alta Temperatura | Funzionamento continuo fino a 1800°C (3272°F) |

| Isolamento Superiore | Efficiente dal punto di vista energetico con eccellente uniformità della temperatura |

| Controllo Programmabile | Esecuzione precisa di cicli termici complessi |

Pronto a migliorare la tua ricerca sui materiali o la tua produzione con una soluzione termica ad alta purezza? KINTEK è specializzata in forni ceramici ad alte prestazioni e attrezzature da laboratorio, fornendo l'ambiente preciso e privo di contaminazioni richiesto dai tuoi materiali sensibili. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare il forno perfetto per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo