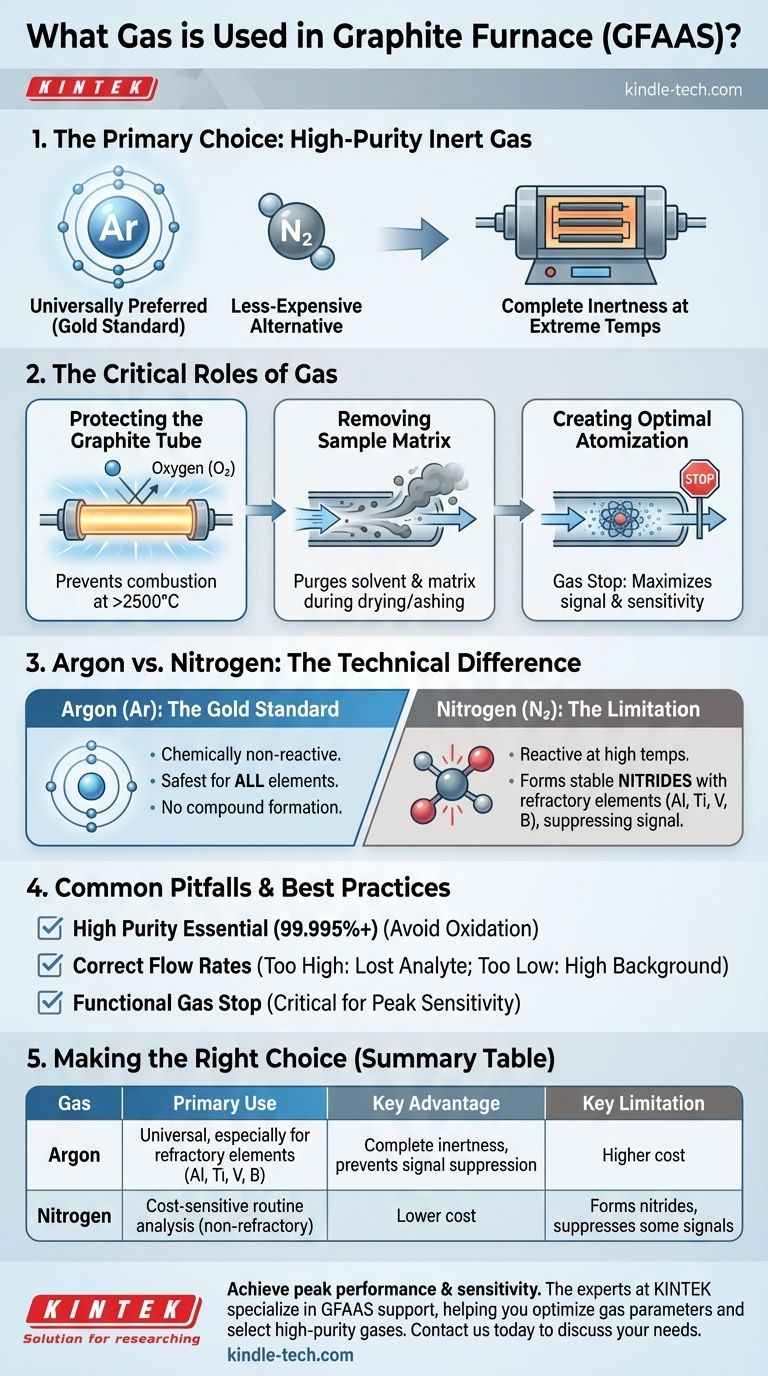

Nella spettroscopia di assorbimento atomico con fornetto di grafite (GFAAS), il gas standard utilizzato è un gas inerte ad alta purezza, più comunemente l'argon. Sebbene l'azoto sia talvolta usato come alternativa meno costosa, l'argon è la scelta universalmente preferita grazie alla sua completa inerzia alle temperature estreme richieste per l'analisi.

La funzione principale del gas in un fornetto di grafite non è solo quella di essere inerte, ma di svolgere due ruoli distinti e critici: proteggere il tubo di grafite dall'incenerimento e rimuovere attivamente la matrice del campione per garantire una misurazione pulita e priva di interferenze.

Il Ruolo Critico del Gas Inerte

Comprendere perché il gas viene utilizzato è fondamentale per far funzionare correttamente lo strumento e ottenere risultati accurati. Il gas serve a diversi scopi durante il programma di temperatura.

Protezione del Tubo di Grafite

Il forno riscalda un tubo di grafite a temperature che spesso superano i 2500°C. A queste temperature, il carbonio del tubo si brucerebbe istantaneamente se esposto all'ossigeno dell'aria.

Un flusso continuo di gas inerte, tipicamente argon, fornisce una coperta protettiva attorno e attraverso il tubo, prevenendone la rapida degradazione e garantendo un ambiente analitico stabile.

Rimozione della Matrice del Campione

Durante le fasi iniziali di riscaldamento (essiccazione e pirolisi/incenerimento), un flusso controllato di argon viene fatto passare attraverso l'interno del tubo.

Questo flusso di gas interno agisce come una purga fisica, spazzando via il solvente vaporizzato e i componenti indesiderati della matrice dal campione prima della fase di misurazione finale. Questo è cruciale per minimizzare il rumore di fondo e le interferenze chimiche.

Creazione di un Ambiente di Atomizzazione Ottimale

Durante la fase finale di atomizzazione ad alta temperatura, il flusso di gas interno viene interrotto. Questa è nota come fase di "arresto del gas".

L'interruzione del flusso crea una nuvola statica e densa di atomi di analita all'interno del tubo di grafite. Questo contenimento momentaneo massimizza il tempo in cui gli atomi rimangono nel percorso della luce dello strumento, il che aumenta drasticamente il segnale di assorbimento e migliora la sensibilità analitica.

Argon vs. Azoto: La Differenza Tecnica

Sebbene entrambi siano gas inerti, il loro comportamento ad alte temperature ne determina l'idoneità per la GFAAS.

Perché l'Argon è lo Standard Aureo

L'argon è un gas nobile, il che significa che è chimicamente non reattivo in quasi tutte le condizioni. Non formerà composti con l'analita o la grafite, nemmeno alle temperature di atomizzazione di picco.

Questa completa inerzia rende l'argon la scelta più sicura e affidabile per quasi tutti gli elementi, garantendo che il segnale misurato non sia soppresso da reazioni chimiche indesiderate.

La Limitazione dell'Azoto

L'azoto è spesso più economico dell'argon, il che lo rende un'alternativa attraente. Per molte analisi, funziona adeguatamente.

Tuttavia, a temperature molto elevate, l'azoto può diventare reattivo e formare nitruri stabili con alcuni elementi, in particolare elementi refrattari come alluminio (Al), titanio (Ti), vanadio (V) e boro (B). Questa reazione chimica "intrappola" l'analita, impedendogli di atomizzarsi correttamente e portando a un segnale soppresso e a letture basse inaccurate.

Comprendere i Compromessi e gli Errori Comuni

Una gestione impropria del gas è una frequente causa di scarse prestazioni nella GFAAS.

La Necessità Critica di Alta Purezza

È necessario utilizzare gas ad alta purezza o "grado strumento" (tipicamente 99,995% o superiore). Le impurità, specialmente l'ossigeno, accorceranno significativamente la vita dei vostri tubi di grafite causando una graduale ossidazione.

Anche tracce di ossigeno possono creare segnali di fondo o interferire con l'analisi, compromettendo i risultati.

Conseguenze di Portate Errate

Impostare la portata del gas interno troppo alta durante la fase di pirolisi può causare l'espulsione fisica dell'analita insieme alla matrice, portando a una scarsa sensibilità.

Al contrario, impostare la portata troppo bassa potrebbe non rimuovere adeguatamente la matrice, con conseguenti segnali di fondo elevati che oscurano la misurazione dell'analita. Seguire sempre le raccomandazioni del produttore per la propria applicazione specifica.

L'Impatto di un Arresto del Gas Fallito

Se il flusso di gas non si interrompe correttamente durante la fase di atomizzazione, la nuvola atomica appena formata verrà spazzata via dal tubo troppo rapidamente.

Ciò si traduce in una netta diminuzione dell'intensità del segnale e in una significativa perdita di sensibilità, rendendo impossibile misurare con precisione basse concentrazioni.

Fare la Scelta Giusta per la Tua Analisi

La scelta del gas dipende direttamente dai tuoi obiettivi analitici e dagli elementi che stai misurando.

- Se il tuo obiettivo principale è la massima precisione e versatilità del metodo: Usa argon ad alta purezza. È lo standard universalmente accettato che elimina il rischio di soppressione del segnale per qualsiasi elemento.

- Se il tuo obiettivo principale è la riduzione dei costi per l'analisi di routine: L'azoto può essere un'opzione valida, ma devi prima verificare che non sopprima il segnale per i tuoi specifici analiti di interesse.

- Se stai analizzando Al, Ti, V, B o altri elementi refrattari: Usa esclusivamente argon. Il rischio di formazione di nitruri con l'azoto è troppo alto e porterà a risultati inaccurati.

La corretta selezione e controllo del gas sono fondamentali per ottenere l'alta sensibilità e affidabilità che definiscono l'analisi con fornetto di grafite.

Tabella Riepilogativa:

| Gas | Caso d'Uso Primario | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Argon | Standard universale, specialmente per elementi refrattari (Al, Ti, V, B) | Completa inerzia; previene la soppressione del segnale | Costo più elevato rispetto all'azoto |

| Azoto | Analisi di routine sensibile ai costi (per elementi non refrattari) | Costo inferiore | Può formare nitruri, sopprimendo i segnali per alcuni elementi |

Ottieni prestazioni e sensibilità massime nella tua analisi con fornetto di grafite.

La corretta selezione del gas e il controllo del sistema sono fondamentali per risultati accurati e affidabili. Gli esperti di KINTEK sono specializzati in attrezzature e materiali di consumo da laboratorio, incluso il supporto GFAAS. Possiamo aiutarti a ottimizzare i tuoi parametri di gas e a selezionare i gas ad alta purezza giusti per proteggere il tuo investimento e garantire l'integrità dei dati.

Contattaci oggi stesso per discutere le tue esigenze applicative specifiche e assicurarti che il tuo laboratorio sia attrezzato per il successo. Contatta i nostri specialisti per una consulenza.

Guida Visiva

Prodotti correlati

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- La grafite è usata come materiale refrattario? Scopri le sue impareggiabili prestazioni ad alta temperatura

- Quali sono le applicazioni industriali della grafite? Dalla metallurgia ai semiconduttori

- Quali sono le proprietà meccaniche della grafite? Sfruttare la rigidità e gestire la fragilità

- Qual è la densità della grafite? Un indicatore chiave di prestazioni e qualità

- Perché la grafite ha un'elevata conducibilità termica? Sblocca una gestione del calore superiore con la sua struttura unica