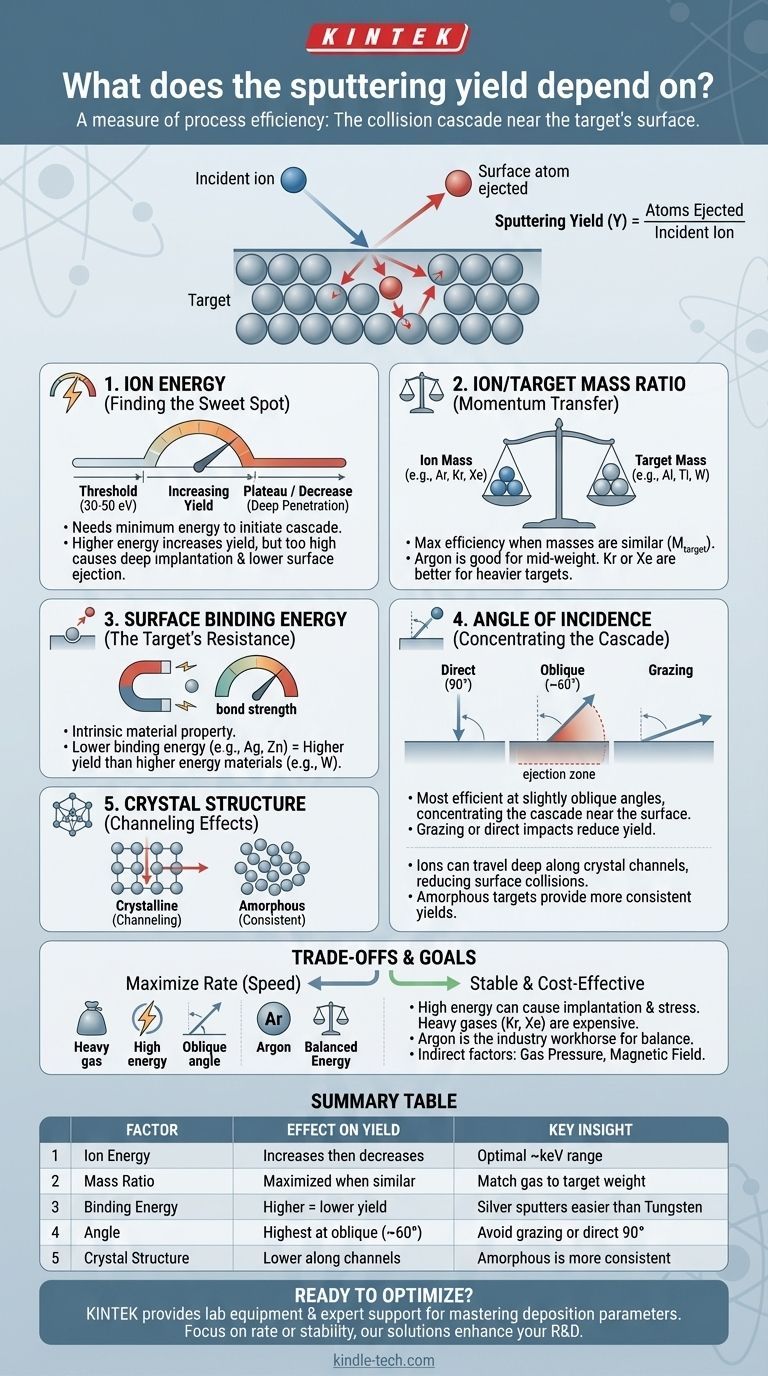

Alla base, la resa di sputtering è una misura dell'efficienza del processo. È il numero medio di atomi espulsi da un materiale bersaglio per ogni singolo ione che colpisce la sua superficie. Questa resa non è un valore fisso; è dettata dalla fisica fondamentale della collisione, dipendendo principalmente dall'energia e dalla massa dello ione incidente, dalla massa dell'atomo bersaglio e dall'energia di legame superficiale, e dall'angolo di impatto.

Lo sputtering è fondamentalmente un gioco di trasferimento di quantità di moto. La chiave per comprendere la resa di sputtering è vederla non come un elenco di variabili indipendenti, ma come il risultato di un singolo evento: una cascata di collisioni vicino alla superficie del bersaglio. La tua capacità di controllare la resa dipende interamente da come manipoli i fattori che governano l'efficienza di quel trasferimento di energia.

La Fisica della Cascata di Collisioni

Lo sputtering avviene quando uno ione incidente colpisce un bersaglio con energia sufficiente per avviare una reazione a catena di collisioni atomiche. Questa "cascata di collisioni" si propaga verso la superficie e, se un atomo sulla superficie acquisisce energia sufficiente per superare i suoi legami, viene espulso. La resa di sputtering quantifica il successo di questo processo.

Il Ruolo dell'Energia Ionica: Trovare il Punto Ottimale

Per espellere un atomo bersaglio, uno ione in arrivo deve prima superare l'energia di legame superficiale del materiale. Ciò richiede un'energia cinetica minima, tipicamente tra 30 e 50 elettronvolt (eV).

Al di sotto di questa soglia, gli ioni mancano della forza per avviare una cascata produttiva e lo sputtering non avviene.

Al di sopra della soglia, la resa di sputtering aumenta significativamente con l'energia ionica. Più energia significa una cascata di collisioni più violenta e diffusa, aumentando la probabilità di espellere atomi superficiali.

Tuttavia, questa tendenza non continua indefinitamente. A energie molto elevate (spesso superiori a qualche migliaio di eV), gli ioni in arrivo penetrano troppo in profondità nel bersaglio. L'energia della cascata di collisioni viene depositata molto al di sotto della superficie, rendendo meno probabile l'espulsione di un atomo superficiale. Ciò fa sì che la resa di sputtering si stabilizzi o addirittura diminuisca.

Trasferimento di Quantità di Moto: Corrispondenza tra Massa Ionica e del Bersaglio

L'efficienza di qualsiasi collisione dipende dalle masse degli oggetti che si scontrano. Lo stesso vale a livello atomico. Il rapporto tra la massa dello ione e la massa dell'atomo bersaglio è un fattore critico nel determinare quanta quantità di moto viene trasferita.

Il massimo trasferimento di energia si verifica quando le masse sono approssimativamente uguali. Questo è il motivo per cui l'Argon (massa atomica ~40 amu) è un gas di sputtering comune ed efficace per molti metalli di peso medio come l'Alluminio (~27 amu) o il Titanio (~48 amu).

Per atomi bersaglio più pesanti, l'uso di un gas di sputtering più pesante come il Krypton (~84 amu) o lo Xenon (~131 amu) si tradurrà in un trasferimento di quantità di moto più efficiente e una resa di sputtering significativamente più elevata.

La Resistenza del Bersaglio: Energia di Legame Superficiale

L'energia di legame superficiale è l'energia che tiene gli atomi legati alla superficie del bersaglio. È una proprietà intrinseca del materiale bersaglio stesso.

I materiali con un'energia di legame superficiale inferiore sono "più facili" da sputare. I loro atomi richiedono meno energia per essere espulsi dalla superficie, il che si traduce direttamente in una resa di sputtering più elevata nelle stesse condizioni. Ad esempio, metalli come lo zinco e l'argento hanno energie di legame inferiori e rese di sputtering più elevate rispetto al tungsteno.

Influenze Geometriche e Strutturali

Oltre alla fisica fondamentale della collisione, anche la geometria dell'interazione gioca un ruolo significativo.

L'Angolo di Incidenza

Lo sputtering è generalmente più efficiente con un angolo di incidenza leggermente obliquo, non un impatto diretto a 90 gradi.

Quando uno ione colpisce la superficie con un angolo, la cascata di collisioni è concentrata più vicino alla superficie. Ciò aumenta la probabilità che gli atomi dislocati vengano espulsi piuttosto che semplicemente spostati più in profondità nel bersaglio.

Tuttavia, ad angoli molto bassi (radenti), è più probabile che lo ione si disperda semplicemente dalla superficie, il che riduce nuovamente la resa di sputtering.

Bersagli Cristallini vs. Amorfi

Per i bersagli con una struttura cristallina, l'orientamento degli assi cristallini rispetto al fascio ionico è importante.

Se gli ioni colpiscono lungo un "canale" aperto nel reticolo cristallino, possono viaggiare in profondità nel materiale con pochissime collisioni. Questo fenomeno, noto come channeling, riduce significativamente il numero di collisioni superficiali e quindi abbassa la resa di sputtering.

Comprendere i Compromessi

Ottimizzare per la resa più alta possibile non è sempre la strategia migliore. Le scelte che fai comportano compromessi pratici e finanziari.

L'Alta Energia Non È Sempre Meglio

Spingere l'energia ionica al massimo per una resa più elevata può avere conseguenze negative. Ioni a energia estremamente elevata possono incorporarsi nel bersaglio o nel film in crescita (impianto ionico), il che può introdurre impurità e stress. Richiede anche più potenza e può portare a un eccessivo riscaldamento del bersaglio.

Il Dilemma della Massa del Gas

Mentre i gas nobili più pesanti come il Krypton e lo Xenon forniscono una resa di sputtering molto più elevata, sono anche significativamente più costosi dell'Argon. Per la maggior parte delle applicazioni industriali, l'Argon offre il miglior equilibrio tra prestazioni ed economicità, rendendolo il cavallo di battaglia del settore.

Parametri di Processo Indiretti

Fattori come la pressione del gas e la forza del campo magnetico (nello sputtering a magnetron) non impostano direttamente la resa di sputtering. Sono invece le manopole di controllo utilizzate per influenzare i fattori primari. L'aumento della pressione del gas, ad esempio, può ridurre l'energia ionica media a causa di più collisioni in fase gassosa, il che può abbassare la resa.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio al controllo della resa di sputtering dovrebbe essere dettato dal tuo obiettivo finale, che sia velocità, costo o qualità del film.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Usa un gas di sputtering pesante (se il costo lo consente), opera all'energia ottimale appena prima che la curva di resa si stabilizzi e usa un angolo di incidenza leggermente fuori dalla normale.

- Se il tuo obiettivo principale è la stabilità del processo e l'efficacia dei costi: Usa gas Argon, poiché fornisce una soluzione robusta ed economica per una vasta gamma di materiali bersaglio comuni.

- Se stai sputando un bersaglio monocristallino: Sii consapevole dell'orientamento del bersaglio rispetto alla sorgente ionica, poiché gli effetti di channeling possono causare cali inaspettati nella tua velocità di sputtering.

In definitiva, padroneggiare la resa di sputtering significa controllare il trasferimento di energia su scala atomica per raggiungere i tuoi specifici obiettivi materiali.

Tabella Riepilogativa:

| Fattore | Effetto sulla Resa di Sputtering | Informazione Chiave |

|---|---|---|

| Energia Ionica | Aumenta fino a un plateau, poi diminuisce | L'energia ottimale è tipicamente nell'intervallo dei keV. |

| Rapporto Massa Ione/Bersaglio | Massimizzato quando le masse sono simili | L'Argon è ideale per metalli di peso medio; usa Kr o Xe per bersagli più pesanti. |

| Energia di Legame Superficiale | Maggiore energia = minore resa | Materiali come l'argento sputano più facilmente del tungsteno. |

| Angolo di Incidenza | Massimo ad angoli obliqui (~60°) | Gli impatti radenti o diretti (90°) riducono l'efficienza. |

| Struttura Cristallina | Minore resa lungo i canali cristallini | I materiali amorfi forniscono rese più consistenti. |

Pronto a Ottimizzare il Tuo Processo di Sputtering?

Comprendere la resa di sputtering è il primo passo per ottenere film sottili precisi e di alta qualità. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e supporto esperto di cui hai bisogno per padroneggiare i tuoi parametri di deposizione.

Che tu sia concentrato sulla massimizzazione della velocità di deposizione con gas pesanti o sulla garanzia di processi economici e stabili con l'argon, la nostra gamma di sistemi di sputtering e materiali di consumo è progettata per soddisfare le tue specifiche esigenze di laboratorio.

Parliamo della tua applicazione. Contatta i nostri esperti oggi stesso per scoprire come le nostre soluzioni possono migliorare i risultati della tua ricerca e sviluppo.

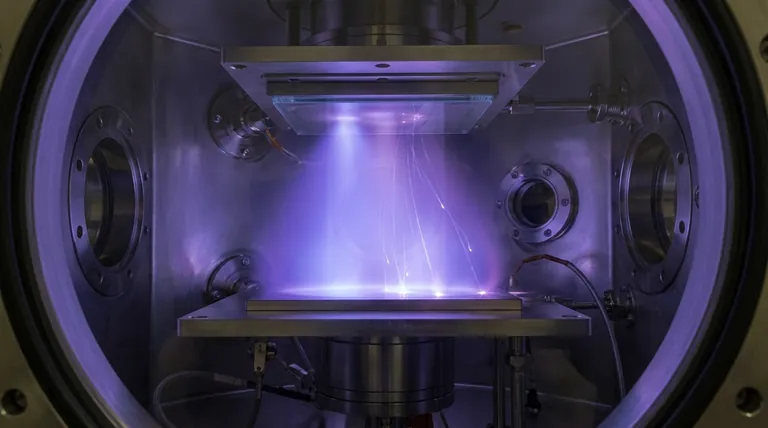

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori