Lo stampaggio a compressione è più frequentemente utilizzato per produrre parti grandi, piatte o moderatamente curve da plastiche termoindurenti e materiali compositi ad alta resistenza. Le sue applicazioni primarie sono nei settori automobilistico, aerospaziale, elettrico e industriale, dove la resistenza del materiale, la resistenza al calore e la stabilità dimensionale sono più critiche rispetto alla velocità di produzione rapida.

La scelta di utilizzare lo stampaggio a compressione non riguarda la ricerca di una tendenza popolare; è una decisione ingegneristica deliberata. Mentre lo stampaggio a iniezione domina il mondo dei termoplastici, lo stampaggio a compressione rimane il processo superiore e spesso l'unico praticabile per creare parti grandi e ad alta resistenza da materiali termoindurenti e compositi.

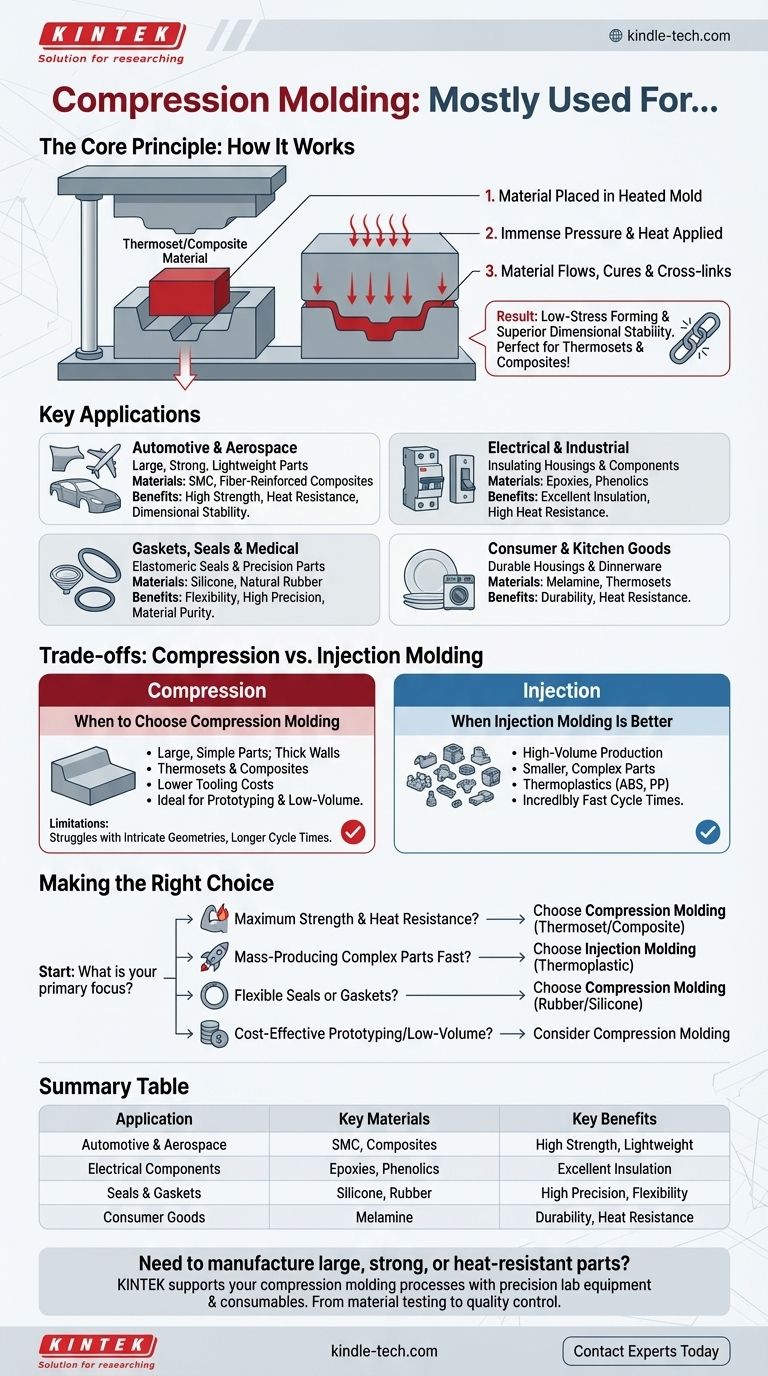

Il Principio Fondamentale: Perché Eccelle con Certi Materiali

Lo stampaggio a compressione è un processo fondamentalmente semplice: una quantità misurata di materiale viene posta in uno stampo riscaldato, che viene poi chiuso sotto immensa pressione, costringendo il materiale a riempire la cavità e a polimerizzare. Questo semplice meccanismo è precisamente il motivo per cui funziona così bene per materiali e applicazioni specifici.

La Connessione tra Termoindurenti e Compositi

Le plastiche termoindurenti, come le resine epossidiche e fenoliche, e i compositi, come il Sheet Molding Compound (SMC), subiscono una reazione chimica irreversibile (reticolazione) quando riscaldate.

Il processo di stampaggio a compressione – che applica calore e pressione sostenuti per un periodo di minuti – è perfettamente adatto a facilitare questo processo di polimerizzazione. Ciò garantisce che la parte sia completamente reticolata, con conseguente eccezionale rigidità, resistenza al calore e robustezza.

Il Vantaggio della Formatura a Basso Stress

A differenza dello stampaggio a iniezione, dove la plastica fusa viene forzata ad alta velocità attraverso canali stretti, lo stampaggio a compressione fa fluire delicatamente il materiale nella sua forma finale all'interno della cavità dello stampo.

Ciò si traduce in uno stress residuo significativamente inferiore nella parte finita. I vantaggi sono una stabilità dimensionale superiore e un rischio ridotto di deformazioni o crepe durante la vita utile del prodotto.

Applicazioni Chiave in Cui lo Stampaggio a Compressione Eccelle

I vantaggi unici del processo lo rendono la scelta preferita in diversi settori chiave.

Settore Automobilistico e Trasporti

Questo è il mercato più grande per lo stampaggio a compressione. Viene utilizzato per produrre componenti grandi, robusti e leggeri come pannelli della carrozzeria dei veicoli, cofani, spoiler e componenti strutturali da SMC e altri compositi rinforzati con fibre.

Componenti Elettrici e Industriali

I materiali termoindurenti hanno eccellenti proprietà isolanti elettriche e alta resistenza al calore. Ciò rende lo stampaggio a compressione ideale per la produzione di alloggiamenti per interruttori automatici, isolatori elettrici, quadri elettrici e componenti di motori.

Guarnizioni, Sigilli e Parti Medicali

Il processo è perfettamente adatto per elastomeri come il silicone e la gomma naturale. Questo lo rende il metodo standard per la produzione di O-ring, guarnizioni, diaframmi e componenti di dispositivi medici in silicone che richiedono alta precisione e purezza del materiale.

Beni di Consumo e Articoli da Cucina

Un classico esempio è la stoviglieria durevole in melamina, una plastica termoindurente. Il processo viene utilizzato anche per alloggiamenti di elettrodomestici, manopole e maniglie dove sono richieste durata e resistenza al calore.

Comprendere i Compromessi: Stampaggio a Compressione vs. Iniezione

Nessun processo è perfetto per ogni lavoro. Comprendere i compromessi tra stampaggio a compressione e iniezione è fondamentale per prendere una decisione informata.

Quando Scegliere lo Stampaggio a Compressione

Questo processo è il chiaro vincitore per parti grandi, relativamente semplici con pareti spesse, specialmente quando si utilizzano termoindurenti o materiali compositi. I requisiti di pressione inferiori spesso portano a utensili meno costosi, rendendolo un'opzione praticabile per la prototipazione e le tirature di produzione a basso volume.

Quando lo Stampaggio a Iniezione è Migliore

Per la produzione ad alto volume di parti più piccole e complesse da materiali termoplastici (come ABS, polipropilene o policarbonato), lo stampaggio a iniezione è di gran lunga superiore. I suoi tempi di ciclo incredibilmente rapidi (misurati in secondi, non minuti) lo rendono lo standard per i prodotti di massa.

Limitazioni nella Complessità delle Parti

Lo stampaggio a compressione ha difficoltà con geometrie molto intricate, angoli interni acuti e caratteristiche come i sottosquadri che sono facilmente gestiti dallo stampaggio a iniezione. Il flusso delicato del materiale non è adatto per riempire dettagli piccoli e complessi.

L'Impatto del Tempo di Ciclo

Lo svantaggio principale dello stampaggio a compressione è il suo lungo tempo di ciclo, necessario affinché il materiale polimerizzi correttamente. Questo lo rende meno economico per la produzione di milioni di parti identiche rispetto ai cicli rapidi dello stampaggio a iniezione.

Fare la Scelta Giusta per il Tuo Progetto

La selezione del processo di produzione corretto richiede l'allineamento dei requisiti della tua parte con i punti di forza fondamentali della tecnologia.

- Se il tuo obiettivo principale è la massima resistenza e resistenza al calore per una parte grande: Lo stampaggio a compressione con un termoindurente o un composito rinforzato con fibre è la tua migliore opzione.

- Se il tuo obiettivo principale è la produzione di massa di parti termoplastiche complesse ad alta velocità: Lo stampaggio a iniezione è lo standard del settore e la scelta corretta.

- Se il tuo obiettivo principale è la creazione di guarnizioni o sigilli flessibili in gomma o silicone: Lo stampaggio a compressione è il processo ideale e più comune per questi materiali elastomerici.

- Se il tuo obiettivo principale è la prototipazione economica o la produzione a basso volume: I costi di attrezzaggio potenzialmente inferiori dello stampaggio a compressione possono renderlo più accessibile rispetto allo stampaggio a iniezione.

Comprendere queste differenze fondamentali ti consente di selezionare il processo di produzione che si allinea perfettamente con il tuo materiale, il tuo design e i tuoi obiettivi di produzione.

Tabella Riepilogativa:

| Applicazione | Materiali Chiave | Benefici Chiave |

|---|---|---|

| Settore Automobilistico e Aerospaziale | Sheet Molding Compound (SMC), Compositi | Alta resistenza, leggerezza, stabilità dimensionale |

| Componenti Elettrici | Resine Epossidiche, Fenoliche | Eccellente isolamento, resistenza al calore |

| Guarnizioni e Sigilli | Silicone, Gomma | Alta precisione, purezza del materiale, flessibilità |

| Beni di Consumo | Melamina | Durata, resistenza al calore |

Devi produrre parti grandi, robuste o resistenti al calore?

In KINTEK, siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e dei materiali di consumo per supportare i tuoi processi di stampaggio a compressione, dai test dei materiali al controllo qualità. Che tu sia nel settore automobilistico, aerospaziale o manifatturiero industriale, le nostre soluzioni ti aiutano a ottenere prestazioni e efficienza superiori delle parti.

Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze del tuo laboratorio con attrezzature di precisione su misura per applicazioni termoindurenti e composite.

Guida Visiva

Prodotti correlati

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa piana riscaldata a infrarossi

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Domande frequenti

- Qual è il ruolo di una pressa idraulica da laboratorio e di uno stampo per pastiglie nell'FTIR? Ottimizzare la caratterizzazione di BiVO4@PANI

- Quali sono i metodi di raffreddamento del sistema idraulico? Scegli il giusto refrigeratore per affidabilità e longevità

- Qual è la differenza tra pressa meccanica e pressa idraulica? Velocità vs. Controllo per la Tua Produzione

- Di cosa è fatta una pressa idraulica? Scopri i componenti principali per una forza immensa

- Come viene utilizzata una pressa idraulica da laboratorio nella fabbricazione di cilindri catodici di disolfuro di molibdeno? Guida esperta

- Cosa influenza la velocità di un motore idraulico? Padroneggiare l'equilibrio tra portata e cilindrata

- Quali prodotti sono realizzati mediante forgiatura a pressa? Componenti ad alta resistenza per l'aerospaziale, l'automotive e l'energia

- Qual è la differenza tra una pressa meccanica e un maglio a potenza? Scegliere il metodo di forgiatura giusto per il tuo metallo