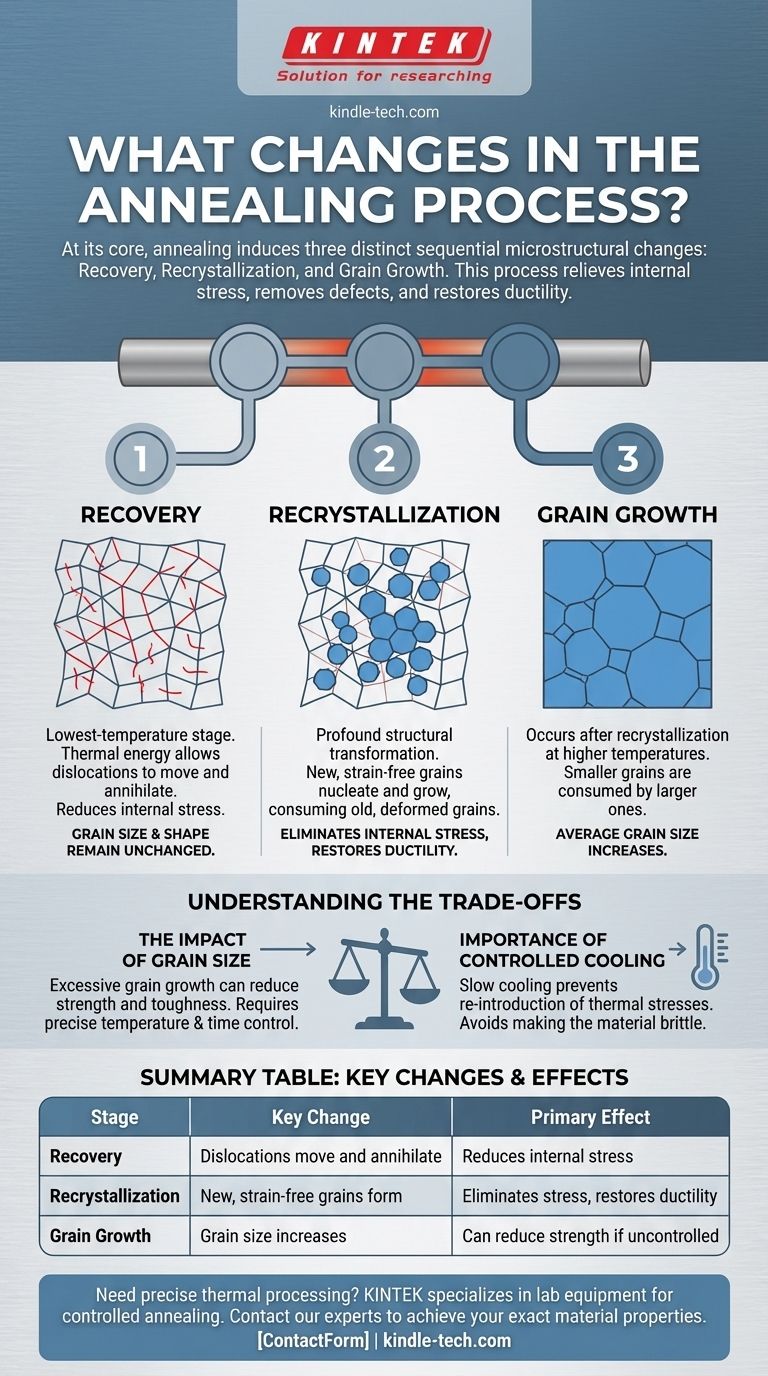

Nella sua essenza, il processo di ricottura induce tre cambiamenti distinti e sequenziali all'interno della microstruttura interna di un metallo. Questi cambiamenti sono il Recupero, la Ricristallizzazione e la Crescita del Grano, che lavorano collettivamente per alleviare le sollecitazioni interne, eliminare i difetti e ripristinare la duttilità del materiale.

La ricottura non è un evento singolo, ma un processo termico controllato che ripara sistematicamente la struttura cristallina interna di un metallo. Gestendo attentamente temperatura e tempo, è possibile invertire gli effetti dell'incrudimento per deformazione e dello stress di fabbricazione, trasformando un materiale fragile e sollecitato in uno più duttile e stabile.

Lo Scopo: Riparare i Danni Interni

Prima di esaminare le fasi, è fondamentale capire perché la ricottura è necessaria. I processi di fabbricazione come la fusione, la forgiatura o la lavorazione a freddo creano stress interni e difetti all'interno della struttura cristallina di un metallo.

Cos'è lo Stress Interno?

Durante la fabbricazione, il reticolo cristallino del metallo si distorce. Queste imperfezioni, principalmente difetti lineari noti come dislocazioni, sono come grovigli microscopici che impediscono agli atomi di scorrere facilmente l'uno sull'altro.

Questo accumulo di dislocazioni è ciò che rende un metallo più duro ma anche più fragile: una condizione nota come incrudimento per deformazione.

L'Obiettivo: Ripristinare la Duttilità e Alleviare lo Stress

Lo scopo principale della ricottura è alleviare queste sollecitazioni interne e "sbrogliare" le dislocazioni.

In tal modo, il processo ripristina la duttilità (la capacità di deformarsi senza fratturarsi) e rende il materiale più morbido e facile da lavorare per le operazioni successive.

Le Tre Fasi del Cambiamento Microstrutturale

La trasformazione durante la ricottura non avviene tutta in una volta. Progredisce attraverso tre fasi distinte man mano che la temperatura del materiale viene aumentata e mantenuta.

Fase 1: Recupero

Il Recupero è la prima fase del processo e avviene a temperatura più bassa. Durante questa fase, il metallo inizia ad ammorbidirsi poiché l'energia termica consente alle dislocazioni di muoversi e annichilirsi a vicenda.

Questo riarrangiamento riduce significativamente lo stress interno immagazzinato nel materiale. È fondamentale notare che la dimensione e la forma originali del grano non cambiano durante la fase di recupero.

Fase 2: Ricristallizzazione

Man mano che la temperatura continua ad aumentare o viene mantenuta per un tempo sufficiente, inizia la Ricristallizzazione. Questa è una profonda trasformazione strutturale.

Nuovi cristalli (grani) perfettamente formati e privi di deformazione iniziano a nucleare e crescere, consumando e sostituendo completamente i vecchi grani deformati pieni di dislocazioni. Alla fine di questa fase, lo stress interno viene efficacemente eliminato.

Fase 3: Crescita del Grano

Se il metallo viene mantenuto alla temperatura di ricottura dopo che la ricristallizzazione è completa, si verifica la Crescita del Grano.

In questa fase finale, i grani più piccoli di quelli nuovi e privi di deformazione vengono consumati dai loro vicini più grandi. Ciò provoca un aumento della dimensione media del grano del materiale.

Comprendere i Compromessi

Sebbene la ricottura sia uno strumento potente per migliorare le proprietà dei materiali, non è priva di considerazioni critiche. Il risultato è altamente sensibile al controllo del processo.

L'Impatto della Dimensione del Grano

La dimensione finale del grano ha un impatto significativo sulle proprietà meccaniche. Sebbene sia necessaria una ricristallizzazione completa per massimizzare la duttilità, una crescita eccessiva del grano può talvolta ridurre la resistenza e la tenacità complessive del materiale.

Il controllo della dimensione finale del grano richiede una gestione precisa sia della temperatura che del tempo in cui il materiale viene mantenuto a tale temperatura.

L'Importanza del Raffreddamento Controllato

Il passaggio finale—raffreddare lentamente il materiale fino alla temperatura ambiente—è importante quanto il riscaldamento.

Raffreddare il metallo troppo velocemente può reintrodurre stress termici, annullando parzialmente i benefici del processo e potenzialmente rendendo nuovamente fragile il materiale. La lenta velocità di raffreddamento consente alla struttura cristallina riparata di assestarsi in uno stato stabile e a basso stress.

Applicazione al Tuo Obiettivo

Il ciclo di ricottura specifico che utilizzi dovrebbe essere adattato al risultato del materiale desiderato. Utilizza le tre fasi come guida per raggiungere il tuo obiettivo ingegneristico.

- Se la tua attenzione principale è il rilascio dello stress senza alterare la resistenza: Punta a un processo che completi la fase di Recupero ma si fermi prima che si verifichi una ricristallizzazione significativa.

- Se la tua attenzione principale è massimizzare la morbidezza e la duttilità: Devi assicurarti che il processo sia sufficiente per completare interamente la fase di Ricristallizzazione.

- Se la tua attenzione principale è ottenere un equilibrio specifico di resistenza e duttilità: Devi controllare con precisione la temperatura e il tempo per gestire l'entità della Crescita del Grano dopo che la ricristallizzazione è completa.

Comprendendo queste tre fasi distinte, si ottiene un controllo preciso sulle proprietà meccaniche finali di un materiale.

Tabella Riassuntiva:

| Fase | Cambiamento Chiave | Effetto Principale |

|---|---|---|

| Recupero | Le dislocazioni si muovono e si annichilano | Riduce lo stress interno |

| Ricristallizzazione | Si formano grani nuovi e privi di deformazione | Elimina lo stress, ripristina la duttilità |

| Crescita del Grano | La dimensione del grano aumenta | Può ridurre la resistenza se non controllata |

Hai bisogno di un'elaborazione termica precisa per i tuoi materiali?

KINTEK è specializzata nelle apparecchiature da laboratorio e nei materiali di consumo necessari per i processi di ricottura controllata. Sia che tu stia sviluppando nuovi materiali o ottimizzando i cicli di trattamento termico nel tuo laboratorio, le nostre soluzioni ti aiutano a ottenere le proprietà esatte del materiale—dal rilascio dello stress alla duttilità—che la tua ricerca richiede.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di ricottura e trattamento termico del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto